|

|

Новая версия программного обеспечения АРМИД-ЭКСПЕРТ

для мониторинга технического состояния

и автоматизированной диагностики неисправностей оборудования.

Смирнов В.А. - главный инженер фирмы «ИНКОТЕС», к.т.н

В 2003 г. инженерная фирма «ИНКОТЕС» выпустила новую версию диагностического программного обеспечения «Автоматизированное рабочее место инженера-диагноста - АРМИД» и экспертной системы диагностики «ЭКСПЕРТ».

ПО предназначено для использования в среде Windows 95/98/NT/ME/2000/XP. В настоящей статье кратко раскрыта общая идеология системы, приведены основные особенности, структура, назначение и преимущества.

ВВЕДЕНИЕ

В настоящее время виброконтроль технического состояния широко внедряется в системах обслуживания оборудования с целью повышения его надежности, обеспечения безаварийной работы, снижения расходов, связанных с ремонтно-восстановительными работами.

Проблема достоверной и быстрой диагностики особенно актуальна в газо- нефтетранспортной промышленности, металлургии, машиностроении, энергетике, на железнодорожном транспорте, в коммунальном хозяйстве.

Решение этой проблемы требует применения аппаратуры, которая бы не только максимально упрощала и ускоряла саму процедуру измерения, но и позволяла на базе полученной информации оперативно проводить диагностирование состояния «на месте» с помощью диагностических программных средств при минимальном участии оператора.

Такой подход реализован в приборах фирмы ИНКОТЕС, созданных с использованием широко применяемых стандартных аппаратных средств, специальных средств обработки сигналов, а также уникального программного обеспечения. позволяющих осуществлять диагностику на объекте по принципу «измерил - продиагностировал».

Интеллектуальные возможности диагностических систем, выпускаемых фирмой «ИНКОТЕС» обеспечиваются огромным опытом специалистов фирмы, осуществляющих диагностическое обслуживание сложных технических объектов в течении более двух десятилетий.

1. КРАТКОЕ ОПИСАНИЕ ВИБРОДИАГНОСТИЧЕСКИХ ПРИБОРОВ ФИРМЫ ИНКОТЕС

Сборщик-анализатор сигналов 3-х канальный СМ-3001

СМ-3001 является миниатюрным виброизмерительным устройством с возможностью диагностики. Применяется для измерения вибрации и выявления неисправностей энергомеханического оборудования в процессе эксплуатации, в том числе, на опасных промышленных объектах.

СМ-3001 предназначен для ежедневных массовых измерений и может использоваться персоналом, не имеющим специальных знаний виброметрии. Прибор СМ-3001 работает в нескольких режимах, которые загружаются из базы данных «АРМИД», установленной на компьютере.

Номер государственной регистрации 18464-99.

Технические характеристики

| 3 измерительных канала (2 синхронных). Универсальный вход подключения датчика оборотов, параметрических датчиков, компьютера | |

| Измеряемые параметры: | виброскорость, виброускорение, виброперемещение, напряжение. |

| Диапазон измерений: | ±1,5 мВ..±5 В; 0,2-200 м/с2 |

| Погрешность измерения: | ±4% |

| Спектральный анализ: | окна: Ханна, Хемминга, прямоугольное |

| Частотный диапазон: | 4-20000 Гц (поддиапазоны 200, 500, 1К, 2К, 4К, 10К, 20К) |

| Максимальное частотное разрешение: | 0,125 Гц |

| Число полос: | 200, 400, 800, 1600 |

| Режимы работы: | маршрут, инициативный анализ, балансировка, измерение переходных процессов, обмен с компьютером |

| Измеряемые функции: | форма сигнала, спектр, разгонные характеристики, огибающая, траектория |

| Частоты детектора огибающей: | 3, 6, 12 кГц (1/2 октавы) |

| Динамический диапазон: | не хуже 63 дБ |

| Память: | запись до 758 спектров по 400 линий |

| Время непрерывной работы: | не менее 8 час |

| Питание: | герметичный аккумуляторный блок 5,5 - 7 В |

| Потребление тока: | не более 100 mА |

| Диапазон рабочих температур: | -10..+55°С, для вибродатчиков - до +260°С |

| Исполнение: | взрывозащищенное, класс 1ExibIIAT4 X |

| Габаритные размеры: | 290х96х36 мм |

| Масса: | 1,0 кг (с аккумуляторами) |

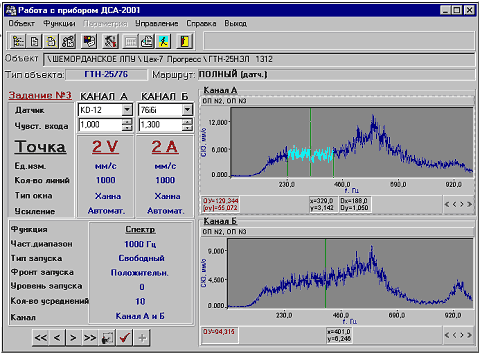

Переносная вибродиагностическая система ДСА-2001 (2-канальный анализатор сигналов)

ДСА-2001 представляет собой мобильную переносную вибродиагностическую систему, которая предназначена для автоматизированной диагностики оборудования в процессе его эксплуатации, решает также задачи контроля вибрации, балансировки. Очень эффективна при проведении виброметрических испытаний. Диагностическое программное обеспечение системы ДСА-2001 имеет открытый протокол обмена и быстро адаптируется под конкретные задачи Заказчика. Использование ДСА-2001 позволяет специалистам по диагностике создавать собственные диагностические алгоритмы.

Номер государственной регистрации 14935-02.

Технические характеристики

| 2 синхронных измерительных канала | |

| Входы датчика оборотов, внешнего запуска, внешней выборки. | |

| Рабочий частотный диапазон: | 10-16000 Гц (8 поддиапазонов) |

| Диапазон измерений: | виброускорение: 0,2-200 м/с2; виброскорость: 0,2-200 мм/с; виброперемещение: 0,2-200 мкм; переменного напряжения: 0,2мВ - 10В |

| Погрешность измерения: | не более ±5% |

| Максимальный уровень собственных шумов: | не более 100 мкВ |

| Количество линий спектра: | 250, 500, 1000, 2000, 2500 |

| Максимальное частотное разрешение: | 0,125 Гц |

| Переходное затухание между каналами: | не менее 70 дБ |

| Питание: | аккумуляторный блок 5,5-7 В |

| Время работы без подзарядки: | не менее 6 часов |

| Диапазон рабочих температур: | -1... +45°С |

| Исполнение: | взрывозащищенное, класс ExibIIA |

| Габаритные размеры: | 315х315х110 мм |

| Масса: | 5,5 кг (в полной комплектации). |

Коррелометр виброакустический Т-2001 (течеискатель)

Прибор Т-2001 представляет собой мобильную и компактную виброизмерительную систему, позволяющую оперативно и с высокой точностью осуществлять поиск и локализацию мест утечек рабочих сред из скрытых трубопроводов, работающих под давлением.

Принцип действия основан на спектрально-корреляционном анализе виброакустических шумов, распространяющихся от утечки. Обеспечивает автоматизированный поиск утечек с помощью вычислений функции взаимной корреляции и функции когерентности.

Испытания прибора Т-2001 на водопроводных и тепловых сетях в различных регионах России показали, что он позволяет правильно выявлять более 90% контролируемых утечек, включая небольшие утечки.

Номер государственной регистрации 25968-03.

Технические характеристики

| Входы: | два идентичных измерительных канала с синхронной обработкой сигналов |

| Чувствительность входа с выносными усилителями заряда: | до 2000 пКл/g |

| Минимальный измеряемый сигнал: | 1 мкВ |

| Динамический диапазон: | 100 дБ |

| Диапазон измерения временных интервалов: | 15 - 1000 мс |

| Длина контролируемых трубопроводов: | до 1000 м |

| Погрешность определения местоположения утечек: | 0,1% от длины контролируемого участка |

| Верхняя частота анализа: | 1, 2, 4, 8 кГц |

| Макс. частотное разрешение: | 0,125 Гц |

| Количество точек выборки: | 1024, 2048, 4096, 8192 |

| Питание: | аккумуляторные батареи 5,5-7,5 В |

| Время работы без подзарядки: | не менее 6 час. |

| Условия работы: на открытых площадках: | -5..+45°C; при установке в автомашине: -50..+55°C; датчиков: -60..+150°С |

| Габаритные размеры: | 400х370х150 мм |

| Масса: | не более 5,5 кг, с транспортной тарой и принадлежностями - не более 7,5 кг |

| Выносные усилители заряда: | тип: промышленные, герметизированные с устройством автоматической регулировки усиления (АРУ); диапазон регулирования входных сигналов: 100 дБ |

| Датчики: | пьезоакселерометры АР-57 чувствительностью 80-110 пКл/g (возможна установка в колодцы при герметизации разъемов). |

Новый прибор - портативный диагностический анализатор АДП-3101

Прибор АДП-3101 представляет собой законченную миниатюрную диагностическую лабораторию «на ладони», предназначенную для проведения автоматизированной вибро- и параметрической диагностики различных неисправностей промышленного энергомеханического оборудования и трубопроводов, в том числе на опасных промышленных объектах.

При использовании прибора АДП-3101 для диагностики не требуется применения компьютеров и другого вспомогательного оборудования, т.к. все диагностические программы хранятся в памяти прибора.

В настоящее время проходит процедуру утверждения типа.

Технические характеристики

| Рабочий частотный диапазон: | 0,5-20000 Гц (8 поддиапазонов) |

| Диапазон измерения вибропараметров: | |

| виброускорения | 0,063-200 м/с2 (в диапазоне частот от 0,5 до 20000 Гц); |

| виброскорости | 0,126-1000 мм/с (в диапазоне частот от 1 до 25 Гц) 0,0101-1280 мм/с (в диапазоне частот от 25 до 20000 Гц) |

| виброперемещения | 0,0051-160000 мкм (в диапазоне частот от 1 до 4000 Гц) |

| напряжения | 3,16 мВ - 10 В (в диапазоне частот от 0,5 до 20000 Гц) |

| Минимальный контролируемый сигнал: | 31,6 мкВ |

| Погрешность измерения: | не более 4% |

| Параметры детектора огибающей | |

| ширина полосы фильтра огибающей: | 1/3 октавы |

| частоты установки фильтра огибающей: | 1,25 - 40 кГц с шагом 1,25 кГц |

| максимальное разрешение спектра огибающей: | 0,09 Гц |

| Максимальное разрешение по частоте: | 0,0625 Гц |

| Количество линий спектра: | 200, 400, 800, 1600 |

| Количество хранимых спектров: | более 10000 |

| Флэш-память: | 32 Мб (возможность наращивания до 128 Мб) |

| Шина USB для работы с компьютером | |

| Взрывозащита: | «ExnLIICТ4Х» |

| Время работы без подзарядки: | не менее 8 час |

| Питание: | аккумуляторный блок 5,5-7,0 В |

| Потребляемый ток: | не более 350 мА |

| Габаритные размеры: | 200х190х43 мм |

| Масса: | 1,6 кг |

2. ОБЩАЯ СТРУКТУРА ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ

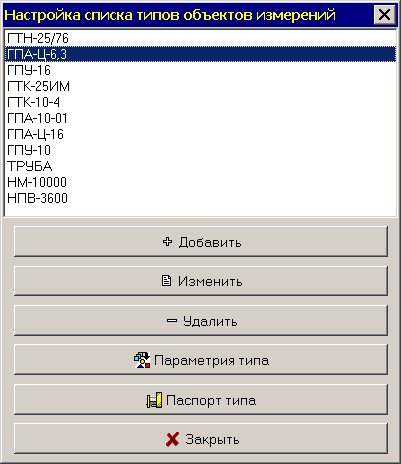

Автоматизированное рабочее место инженера-диагноста АРМИД предназначено для хранения, анализа и обмена информацией. Представляет собой многоуровневую иерархическую базу разнородных данных о состоянии оборудования: вибрационных, параметрических, прочностных, технических, описательных.

Иерархия базы (предприятие, объект, агрегат, узел и т.д.) формируется Пользователем.

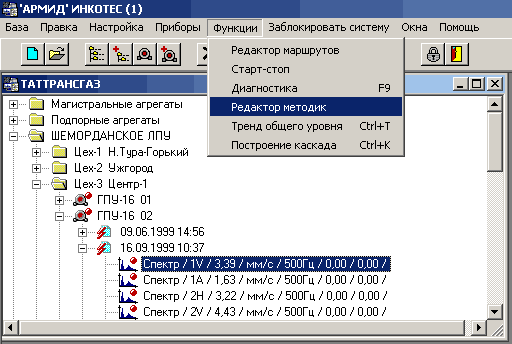

Экспертная система ЭКСПЕРТ предназначена для автоматизированной диагностики неисправностей конкретных типов оборудования по заложенным в ней методикам и для создания новых в Редакторе методик. Автоматизированная диагностика проводится по результатам измерений, хранящихся в БД АРМИД и в этой части экспертная система взаимосвязана с базой данных. Редактор методик является самостоятельной программой и дает возможность Пользователю создавать методики поиска неисправностей, сохранять их в БД АРМИД и проводить по ним диагностику своего оборудования.

Операционная среда: DOS, Windows 95/98/NT/Me/2000/XP.

Общая структура программного обеспечения приведена на рис. 2.1.

3. АВТОМАТИЗИРОВАННОЕ РАБОЧЕЕ МЕСТО ИНЖЕНЕРА-ДИАГНОСТА «АРМИД»

Идея создания АРМИД преследовала цель получить удобный и многофункциональный инструмент для управления данными в системах технического обслуживания оборудования и трубопроводов, имеющий открытый протокол обмена и способный поддерживать работу с аппаратурой разных фирм-производителей.

С учетом этих задач, инженеры диагносты фирмы ИНКОТЕС испытывали и дорабатывали первые версии программы на объектах газовой и нефтяной промышленности.

В процессе совершенствования ПО АРМИД приобрело новые функции, отвечающие современным требованиям технической диагностики, поддерживает работу со всеми вибродиагностическими и ультразвуковыми приборами неразрушающего контроля, выпускаемыми фирмой «ИНКОТЕС», имеет открытый формат хранения данных, что позволяет легко адаптировать ПО в контрольно-измерительные и информационные системы разнообразных технических объектов.

Новая версия АРМИД, сохраняя все функции предыдущей, имеет ряд преимуществ:

- неограниченный уровень вложенности баз;

- неограниченное количество инспекций для каждого агрегата (хранение неограниченного количества данных по каждому объекту благодаря специальной оптимизированной структуре файлов);

- возможность хранения данных с использованием SQL-серверов, что обеспечивает централизованное хранение данных и работу большого числа пользователей;

- возможность копирования не только объектов, но и объектов с содержимым (измерениями);

- возможность конвертации старых баз данных в новую версию;

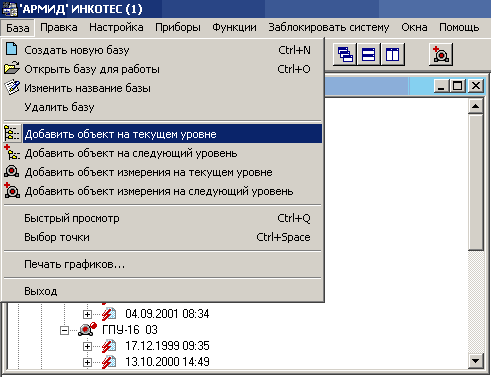

- возможность визуальной оценки состояния агрегата по проведенным измерениям непосредственно в главном окне БД (светофоры), рис. 3.1;

- к паспорту инспекции добавился паспорт агрегата;

- возможность работы СМ-3001 под Windows 2000, Windows XP;

- полностью модифицирован модуль статистического анализа, что позволяет поводить расширенный анализ данных для определения пороговых и нормировочных значений контролирующих параметров в задачах технического обслуживания оборудования по состоянию;

- возможность работы в сети: сетевая версия пакета АРМИД - Web-АРМИД предназначена для работы в глобальных компьютерных сетях предприятий, имеющих большое количество объектов контроля.

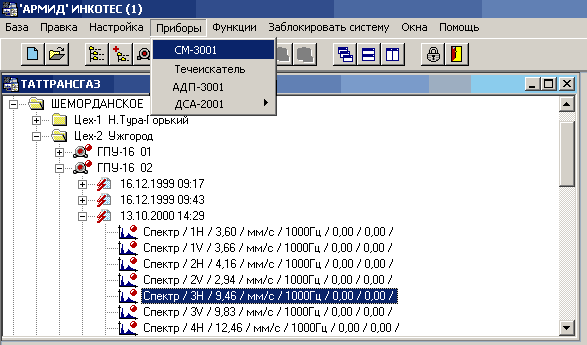

Основные функции АРМИД

Функции управления базами данных: создание многоуровневой структуры базы под задачи Пользователя; создание/удаление баз данных; слияние и разделение баз данных; обмен данными между базами. Просмотр и сравнение данных нескольких баз одновременно.

Функции управления данными: хранение, редактирование, перезапись, удаление данных, добавление объектов на любой уровень базы.

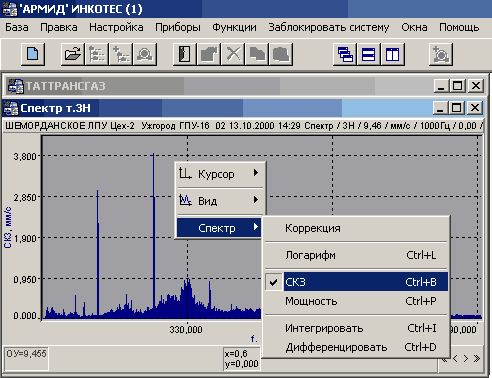

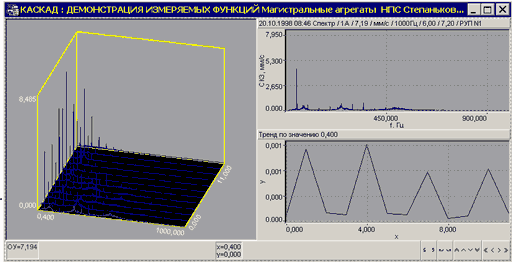

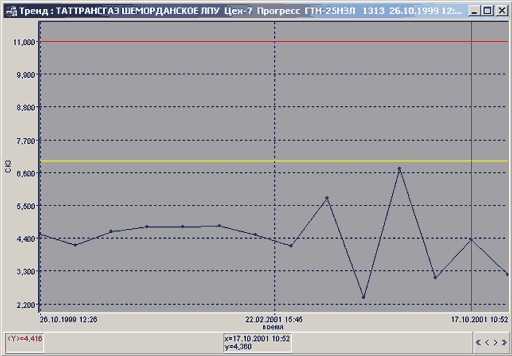

Различные режимы просмотра данных: таблицы, спектры, векторные диаграммы, каскадные спектры, 2-х и 3-х координатные графики. Статистический анализ данных для определения пороговых и нормировочных значений вибрационных параметров. Построение гистограмм распределения исследуемых параметров. Построение трендов по вибропараметрам и по диагностируемым неисправностям для прогнозирования состояния объектов.

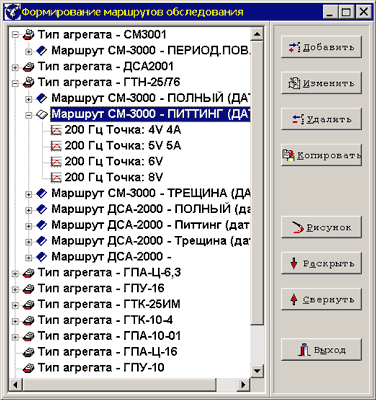

Создание неограниченного числа маршрутов обследований по типам объектов для упорядоченного сбора данных. Маршруты виброобследований содержат наборы заданий для периодических измерений вибраций в нескольких точках на объекте измерения с заранее установленными конфигурациями (измеряемая функция, единицы измерения, частотный диапазон и т.д.).

Автоматическое считывание данных для проведения автоматизированной диагностики состояния оборудования на основе анализа спектров.

Автоматизированное формирование отчетов (паспорта агрегата).

4. ЭКСПЕРТНАЯ СИСТЕМА АВТОМАТИЗИРОВАННОЙ ДИАГНОСТИКИ «ЭКСПЕРТ».

4.1. Экспертная диагностическая программная оболочка. Общие рассуждения.

Экспертные компьютерные системы - системы, «основанные на знаниях». В их основе лежат программы, предназначенные для представления и применения фактических знаний из специальных областей к решению определенных задач. В большинстве случаев экспертные системы решают трудно формализуемые задачи или задачи, не имеющие явного алгоритмического решения. Подобно человеку-эксперту, эти системы используют символическую логику и эмпирические правила, чтобы найти решение, также как и эксперты, они могут ошибаться, но обладают способностью учиться на своих ошибках. Однако у этой искусственной экспертизы есть некоторые преимущества перед человеческой экспертизой. Она постоянна, непротиворечива, легко передается, документируется и уточняется. В итоге, связывая мощные компьютеры с богатством человеческого опыта, экспертные системы повышают ценность экспертных знаний, делая их широко применимыми.

Процесс создания экспертных систем в каждой узкой области знаний основан на взаимодействии «предметного эксперта», т.е. человека, обладающего большими познаниями в определенной области, которые он способен применять для решения конкретных предметных задач, и «инженера знаний» - человека, создающего экспертную систему и переносящего знания от эксперта в компьютерную систему.

При этом первоначально формируется ОБЛАСТЬ ЗАПРОСОВ, т.е. перечень вопросов, которые можно задать системе. Для случая решения диагностических задач система запросов охватывает определение отклонений от нормального состояния, затем причин, повлекших это отклонение (конкретную неисправность), затем оценку степени опасности неисправности.

Далее, на основе имеющихся инженерных знаний, формируется БАЗА ЗНАНИЙ, которая должна определить область запросов. В идеальном случае база знаний целиком определяет область запросов, на практике она всегда меньше области запросов, т.к. невозможно знать все.

Характерной особенностью экспертной системы является то, что база знаний выражена в явном виде и организована так, чтобы упростить и ускорить принятие решений по сравнению с экспертом-человеком, получая результат, независящий от состояния эксперта.

Применительно к диагностике, база знаний включает характерные признаки (качественные и количественные) возникновения неисправностей, обладающие некоторой регулярной повторяемостью в выборке исследуемого класса объектов и используемые для формирования решающих правил распознавания неисправностей.

Накопленный за более чем десятилетие опыт вибродиагностики оборудования в газовой промышленности, высокий уровень инженеров-диагностов и наличие высокопроизводительных компьютерных средств, позволили фирме «ИНКОТЕС» создавать экспертную систему диагностирования, обеспечивающую достаточно высокую достоверность диагностирования неисправностей и позволяющую эффективно ее использовать в системе технического обслуживания.

Особенности подхода к созданию экспертной системы, реализованного фирмой «ИНКОТЕС».

Специфика подхода при проектировании экспертной системы, основанной на виброинформации, состояла в том, что требовалось с одной стороны, создание диагностических методик (алгоритмов распознавания) по конкретным типам оборудования, с другой - обеспечение некоего единообразного подхода к формированию базы знаний (правил распознавания неисправностей) и представление конечного результата диагностирования с помощью информации, хранящейся в базе данных. Также необходима была возможность совершенствования методик по мере накопления опыта и информации.

С учетом этой специфики, была разработана программа, работающая как некоторый специальный диагностический редактор, который позволяет формализовать знания инженеров-диагностов о неисправностях в виде последовательности («триады») - «диагностические признаки - логические условия распознавания- диагностические сообщения (табло)», - по каждой исследуемой неисправности. Набор таких «триад» для всех неисправностей определенного типа оборудования и составляет методику диагностирования.

Каждая такая методика отражает уровень понимания инженером-диагностом объекта диагностирования и, по сути, является некоторой экспертной оценкой.

Созданная с помощью «редактора» методика хранится в базе данных методик и может быть запущена из списка для проведения автоматизированного диагностирования с помощью другой программы из пакета экспертной оболочки - универсальной программой «Диагностика». Эта программа, в соответствии с выбранной методикой, автоматически извлекает данные из файлов измерений (считывает заданные диагностические признаки) и пропускает их через алгоритм распознавания (набор логических условий) для получения информации о техническом состоянии (диагностические табло).

«Редактор» позволяет эксперту (инженеру-диагносту) по мере накопления знаний редактировать любую составляющую «триады» в существующей методике и затем записывать новую методику в список под другим именем для дальнейшего использования. В данном подходе каждая методика жестко связана с типом диагностируемого оборудования и маршрутом его обследования для более достоверного поиска неисправностей объекта.

Использование такого подхода дает возможность неограниченно совершенствовать процедуры диагностирования, сравнивая результаты, полученные по разным методикам для однотипных объектов, и корректируя соответствующим образом все компоненты «триады» - признаки, условия, табло.

При использовании указанных 2-х программ структурная схема процесса набора решающих правил для диагностирования некоторой неисправности отличается от общепринятого в экспертных системах и выглядит как приведено на рис. 4.1.

Созданная экспертная оболочка позволяет перейти от «жесткого» программирования диагностических процедур профессиональными программистами к записи «триад» с помощью правил на простом языке «редактора» самими инженерами-диагностами и автоматическому программированию с помощью этих записей.

Программы, входящие в состав экспертной оболочки, «Диагностика» и «Редактор методик» запускаются из Главного окна АРМИД, (рис. 4.2).

Функциональная блок-схема экспертной оболочки приведена на рис. 4.3.

4.2. ОСНОВНЫЕ ФУНКЦИИ «ЭКСПЕРТ»

4.2.1. Автоматизированная диагностика

Режимы работы

а)Выбор объекта диагностирования из базы данных.

Диагностика проводится по результатам измерений (на конкретную дату обследования).

Программа позволяет автоматически извлекать информацию из базы данных АРМИД, используя для диагностики около 30 функций БПФ анализа.

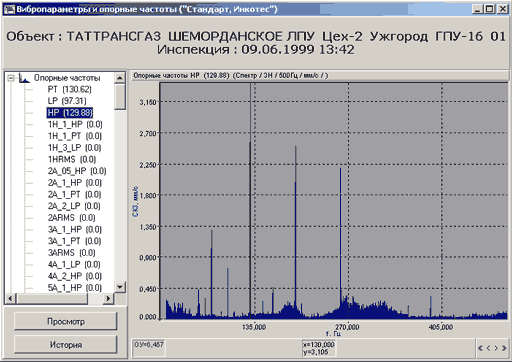

б) Проверка и редактирование текущих опорных частот.

Определяются опорные (роторные) частоты, необходимые для расчета характерных частот проявления неисправностей.

При необходимости, опорные частоты можно корректировать вручную.

Текущие опорные частоты можно устанавливать следующими способами:

- определить опорную частоту в одной точке (из маршрута) и затем распространить ее на все остальные исследуемые точки;

- определять частоту в каждой точке измерения (для случая - флуктуации частоты);

- установить опорную частоту вручную по спектру в любой точке (при этом режим коррекции частоты включается автоматически).

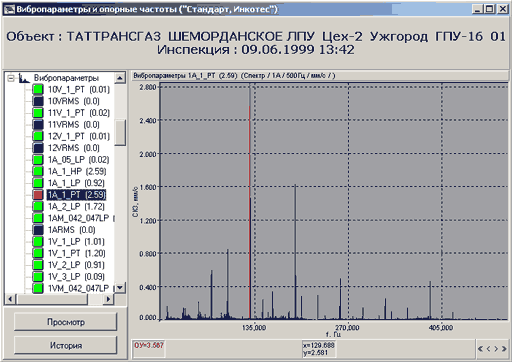

в) Просмотр входных параметров

При проведении диагностики можно просмотреть сформированные редактором списки параметров:

- спектральные данные, установленные в методике диагностирования - имена параметров, их частоты, амплитуды, коэффициенты доверия, спектры, из которых они извлекаются;

- вибропараметры - размах, максимальный уровень в полосе, СКЗ в полосе и др.;

- параметрические данные - число оборотов ротора, температура и др.

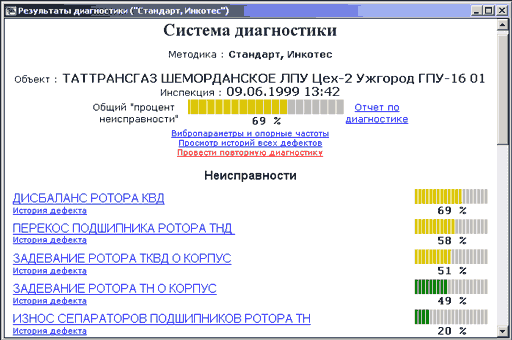

г) Представление результатов диагностики.

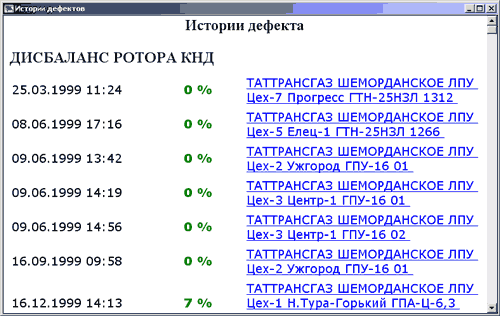

Программа выдает перечень диагностируемых неисправностей с уровнем развития в процентах (рис. 4.6).

В этом же окне «Результаты диагностики» Пользователь имеет возможность просмотреть выбранные вибропараметы и опорные частоты (рис. 4.4, рис. 4.5);

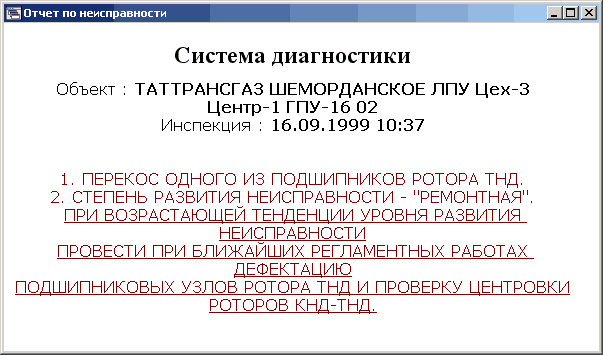

вывести отчет по неисправности, содержащий подробную информацию о неисправностях и ремонтных мероприятиях (рис. 4.7);

просмотреть истории всех дефектов (рис. 4.8);

запустить процесс повторной диагностики;

распечатать отчет по диагностике (рис. 4.9).

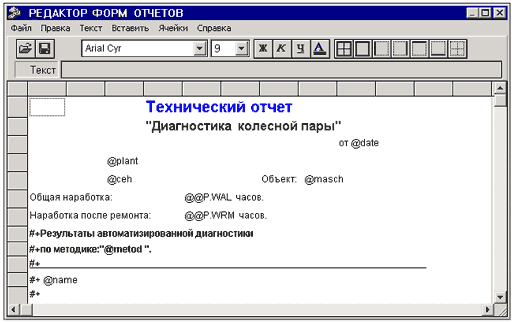

д) Технические отчеты.

По результатам диагностики представляется отчет, включающий основные данные по агрегату, дату, уровни вибрации в точках измерения, перечень неисправностей со степенью их развития, рекомендации по ремонту, заключение.

Программные модули автоматизированной диагностики

Для диагностики неисправностей могут применяться различные методики, разработанные разными специалистами. При этом достоверность диагностирования зависит от опыта специалиста и объема диагностической информации об объекте. Для автоматизированной диагностики эти методики должны быть формализованы в виде программных модулей для конкретных типов машин.

Фирма ИНКОТЕС поставляет готовые программные диагностические модули в составе пакета «ЭКСПЕРТ;» для диагностики различных видов оборудования.

Эти программные модули созданы на базе собственного опыта диагностирования различного оборудования в разных отраслях промышленности.

Программные модули автоматизированной диагностики, поставляемые фирмой ИНКОТЕС:

- диагностика газоперекачивающих агрегатов;

- диагностика нефтеперекачивающих агрегатов;

- диагностика электроприводных вентиляторов и насосов;

- диагностика дефектов зубчатых передач и подшипников качения тягового подвижного состава;

- диагностика зубчатых передач мостов автомобилей;

- диагностика состояния опор стационарных паровых турбин и электрогенераторов;

- автоматизированный поиск утечек из трубопроводов.

Дополнительно поставляемые программы: балансировка и центровка валов.

4.3. РЕДАКТОР ДИАГНОСТИЧЕСКИХ МЕТОДИК - средство разработки для Пользователя

Инженер-диагност может сам создавать методики диагностирования, опираясь на свои знания и опыт.

Созданная таким образом методика будет отражать текущий уровень знаний специалиста об объекте.

По каждому типу объекта можно создавать неограниченное число методик диагностирования.

Создание методики

Методика (алгоритм) диагностирования создается в следующей последовательности:

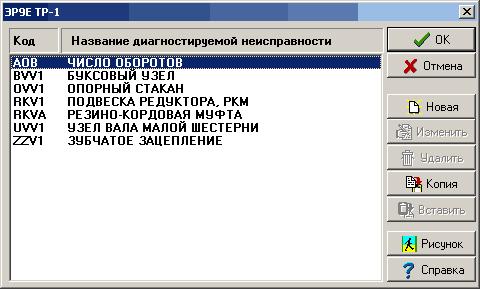

- Составляется список неисправностей, которые необходимо диагностировать.

- Назначаются вибрационные признаки проявления неисправностей, которые Пользователь хочет использовать для их распознавания. Например, параметры спектров (гармоники, полосы и т.п.).

- Составляются логические условия для выявления неисправностей с помощью заданных признаков.

- Записываются диагностические табло - сообщения, которые должны выдаваться при обнаружении той или иной неисправности из списка).

- Создается форма отчета по диагностике, которая при каждом диагностировании будет автоматически заполняться, сохраняться в базе данных, выводиться на печать.

Далее процесс создания методики рассматривается подробно.

4.3.1. СПИСОК НЕИСПРАВНОСТЕЙ

В окне «СПИСОК НЕИСПРАВНОСТЕЙ» создается список диагностируемых неисправностей для данного типа объекта.

4.3.2. УСТАНОВКА ВИБРАЦИОННЫХ ПРИЗНАКОВ

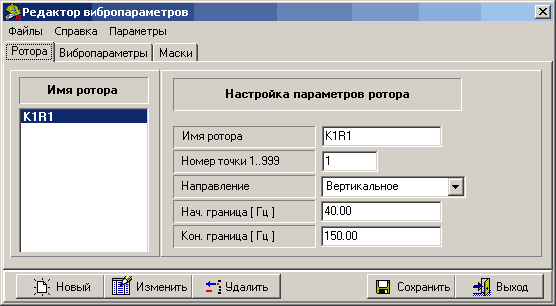

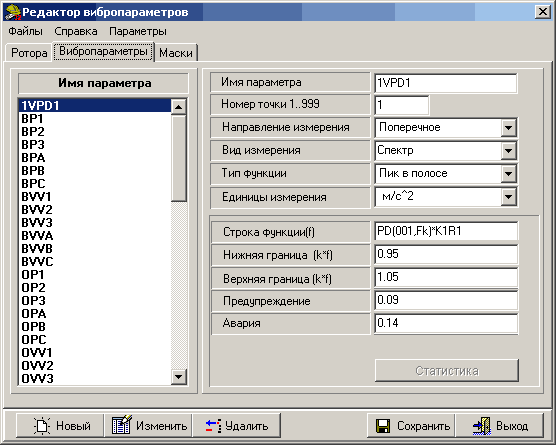

Установка признаков осуществляется в Редакторе ВИБРОПАРАМЕТРОВ в окнах «ОПОРНЫЕ ЧАСТОТЫ», «ВИБРОПАРАМЕТРЫ»

Окно «ОПОРНЫЕ ЧАСТОТЫ»

В поле «Настройка параметров» устанавливаются опорные (роторные) частоты, гармоники которых автоматически будут определяться программой диагностики при проведении диагностирования. Определение этой частоты осуществляется по спектру в точке, где данная опорная частота проявлялась наилучшим образом.

Описание опорных частот включает:

- имя опорной частоты;

- имя точки (номер и направление) измерения;

- диапазон изменения опорной частоты (Гц).

В окне «ВИБРОПАРАМЕТРЫ» формируется список вибрационных параметров, необходимых для автоматизированной диагностики. При каждом диагностировании их значения считываются из базы данных.

Описание вибропараметров включает:

- имя параметра - обозначение признака. Его значение определяется при обработке последующих строк окна;

- номер точки и направление - идентификация точки измерения на агрегате;

- вид измерения - измеряемая функция (временная выборка, спектр и т.д.);

- тип функции - измеряемый параметр (СКЗ в полосе, ПИК в полосе и т.д.);

- единицы измерения - вольты, мкм, мм/сек и м/с2.

Далее устанавливаются параметры, настраиваемые в зависимости от «Вида измерения» и «Типа функции».

В результате, установленные опорные частоты и вибропараметры заносятся в базу данных и, при проведении диагностирования, автоматически находятся и считываются программой «ДИАГНОЗ»

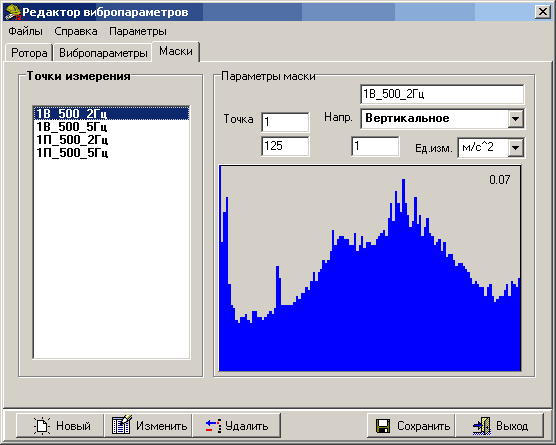

Аналогично, в окне «МАСКИ», можно создать маску опорного спектра для предварительного определения превышений предельных уровней в установленных полосах частот измеренного спектра.

4.3.3. ВВОД ЛОГИЧЕСКИХ УСЛОВИЙ

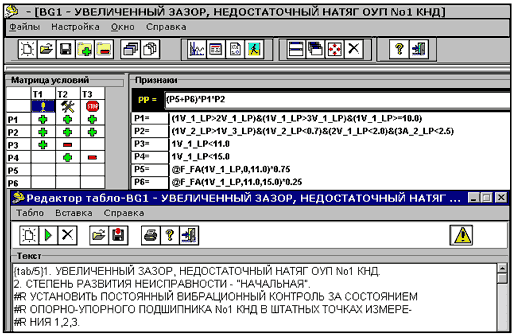

Режим непосредственной работы в редакторе методик. Является основным звеном во всей экспертной системе и представляет собой инструмент для записи алгоритма выявления и разделения неисправностей.

Работа осуществляется в следующей последовательности.

Составляются логические условия выявления неисправностей с помощью признаков из списка, созданного в режиме «УСТАНОВКА ПАРАМЕТРОВ».

Для этого в редакторе используются 2 поля: Редактор признаков и Редактор условий.

Редактор признаков устанавливает признаки и условия проявления диагностируемой неисправности.

Признаки и условия могут задаваться с использованием математических функций и логических отношений (подробно правила работы описаны ниже).

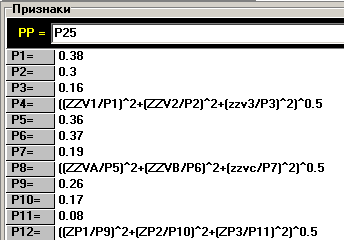

В поле признаки вводятся описания самих логических условий Рi...Pn (56 условий на каждую неисправность по 128 символов) и условия РР - обобщенного параметра уровня развития неисправности (рис. 4.14).

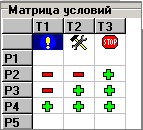

Редактор условий представляет собой матрицу выполнения или невыполнения условий, заданных в поле «Признаки», для распознавания той или иной дефектной ситуации.

Знак  | - условие выполняется. |

Знак  | - условие не выполняется. |

| Пробел | - условие игнорируется. |

Матрица условий устанавливает соответствие выполнения (невыполнения) условий Р1...Рn определенной степени развития неисправности (нормальное состояние, начальная степень, ремонтная, аварийная).

В матрице условий устанавливаются номера табло (Т) и их приоритеты (рис. 4.15) в зависимости от уровня развития неисправности:

| - аварийный уровень, приоритет 1. |

| - ремонтный уровень, приоритет 2. |

| - начальный уровень, приоритет 3. |

Установка приоритетов табло необходима для однозначного соответствия отображаемого уровня развития неисправности содержанию соответствующего диагностического табло.

4.3.4. ДИАГНОСТИЧЕСКИЕ ТАБЛО

В окне «РЕДАКТОР ТАБЛО» составляются диагностические табло - сообщения, которые будут выдаваться оператору при обнаружении указанной неисправности, т. е. при выполнении соответствующих логических условий Рi...Pn.

Табло содержат диагностические сообщения и перечень рекомендаций по ремонту для каждой диагностируемой неисправности.

4.3.5. ДИАГНОСТИЧЕСКИЙ ОТЧЕТ

В окне «РЕДАКТОР ФОРМ ОТЧЕТОВ» создается форма отчета по диагностике, которая при каждом диагностировании автоматически заполняется, может быть сохранена в базе данных.

Правила работы

Условия Рi...Pn можно задавать в виде математических функций и логических переходов:

| «+» | сложение | = | равно | |

| «-» | вычитание | >= | больше или равно | |

| «*» | умножение | <= | меньше или равно | |

| «/» | деление | <> | не равно | |

| «^» | возведение в степень | & | логическое И | |

| «SIN» | синус | ! | логическое ИЛИ | |

| «COS» | косинус | «not» | логическое НЕ | |

| «TAN» | тангенс | «LN» | логарифм натуральный | |

| «PI» | 3.1415926 | «LG» | логарифм десятичный |

В любой строке поля описания условий можно связывать математические функции и логические состояния вида «Да/Нет» (1 или 0) и использовать последние в качестве математических величин.

Для всех P(i+n) условий (строк), начиная с Р2 можно использовать условия (строки) Pi, а для PР - все строки начиная с Р1.

Обозначение прямой цепочки выполнения условий (все условия выполняются) в поле описания условий выглядит как:

(P1&P2&P3&...&Pn)*

Обозначение выполнения одного (любого) из условий:

При этом логическое состояние имеет результат 1 или 0.

Применение команды «not(Pi)» позволяет приравнять строку с условием Рi>0 нулю, а строку с условием Pi=0 - единице. Команда not(not(Рi)) преобразует значение Pi>0 в единицу (логическую или арифметическую).

Пояснения по параметру РР.

В принятой методологии уровни развития неисправностей отображаются при диагностировании столбиковой диаграммой (рис. 4.6). Длина и цвет столбиков зависят от соотношения текущего значения некоторого обобщенного для данной неисправности параметра (Vi) к его аварийному значению (Via).

Принята следующая градация уровня развития неисправности:

| Исправно | менее 50% Va |

| Начальный уровень | 50% Va |

| Ремонтный | 75% Va |

| Аварийный | Va |

| Нет замера | 0 |

При этом, в строке РР должно быть введено выражение, позволяющее правильно определить соответствие указанных уровней диагностическим табло.

Выражение для РР может быть составлено с использованием рассмотренных правил в различном виде.

Например, в виде РР=(Vi/Va)*Рi, смысл которого таков:

Если условие Рi истинно (Рi=1), то рассчитывается приведенное соотношение и в зависимости от его величины отображается уровень развития неисправности на столбиковой диаграмме.

Возможны более сложные формулы для РР.

5. АВТОРСКИЙ КОЛЛЕКТИВ:

Зореев В.П., инженер-программист - разработка подсистемы статистической обработки измеренных данных, разработка подсистемы хранения данных на серверах.

Лежнев С.В., зам. главного инженера по новой технике - разработка системы хранения и отображения данных, системы доступа к данным.

Марков М.Е., инженер-программист - разработка программного модуля обмена с приборами, разработка режима работы «Старт-стоп», разработка библиотеки отображения и печати данных.

Смирнов В.А., главный инженер, к.т.н. - руководитель проекта - идеология и методология экспертной диагностической оболочки и системы в целом.

Шумский Ю.Н., инженер-программист - разработка модуля работы с прибором ДСА-2001, разработка редактора маршрутов обследования энергомеханического оборудования.

Щелконогов С.Н., инженер-программист - идеология базы данных. Разработка редактора методик автоматизированной диагностики энергомеханического оборудования.

Ваши

отзывы и предложения ждем по адресу: mail@vibration.ru Ваши

отзывы и предложения ждем по адресу: mail@vibration.ru |

Cайт поддерживается ООО «ИНКОТЕС» |