|

|

|

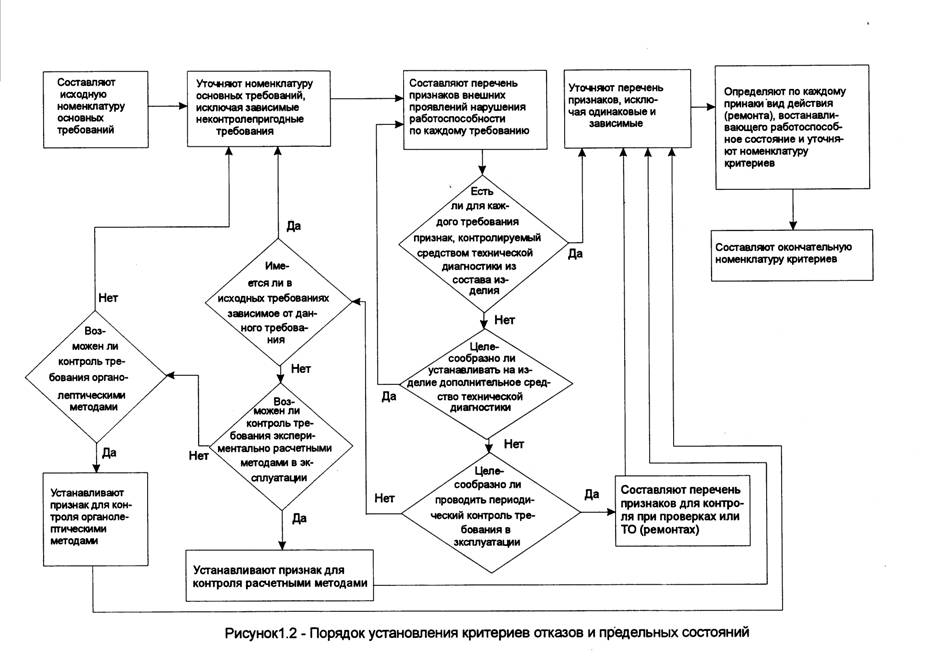

ОБЕСПЕЧЕНИЕ БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ КОМПРЕССОРНОГО ОБОРУДОВАНИЯ. Репин В.Н., ННИИОТ, г. Киев Стеценко А.А., Стеценко О.А., «НТЦ «Диагностика», г. Сумы Надежность и безопасность оборудования закладывается при его проектировании, обеспечивается при изготовлении, контролируется при эксплуатации и восстанавливается при ремонте. В Национальной программе улучшения состояния безопасности, гиены труда и производственной среды на 2001-2005 г. предусмотрено: «Разработка методики определения ресурса, реконструкции и выведения из эксплуатации физически изношенных или морально устаревших производственных зданий, сооружений, технологического оборудования объектов нефтегазового комплекса, которые не отвечают требованиям охраны труда и представляют потенциальную угрозу для жизни и здоровья работающих». В статье приводятся основные требования для оценки безопасной эксплуатации компрессорного оборудования (КО) на различных этапах его жизненного цикла, которые можно использовать и для другого оборудования. КО выбрано потому, что для обеспечения его безопасности еще существует на Украине нормативная база [1-10]. Проектирование, изготовление, монтаж, наладка, ремонт, испытания и эксплуатация КО должны производиться предприятиями, имеющими разрешение на соответствующий вид деятельности, которое выдает Госнадзорохрантруда Украины. В соответствии c законом «Об охране труда» государственный надзор распространяется на проектные, проектно-конструкторские и научно- исследовательские организации, машиностроительные и приборостроительные предприятия (независимо от их организационно-правовых форм) в части обеспечения ими технологичности, надежности и качества изготовляемого оборудования и приборов, внезапный отказ которых при эксплуатации может привести к авариям, тяжелым экологическим последствиям и человеческим жертвам. Надзору подлежит проектная и конструкторская документация, изделия машиностроения (машины, аппараты, сосуды, технологические трубопроводы, трубопроводная арматура, сборочные единицы, элементы, детали). В перечень поднадзорной продукции входят также приборы контроля и регулирования технологических процессов, программно-технические комплексы управления технологическими процессами, системы противоаварийной защиты, их элементы, взрывозащищенное оборудование. Основной задачей Госнадзорохрантруда Украины в области надзора за конструированием и изготовлением оборудования и приборной техники для потенциально опасных производств является предотвращение выпуска оборудования, не отвечающего требованиям государственных и отраслевых стандартов и нормативно-технических документов Украины по безопасности. Оборудование должно отвечать установленным требованиям технической безопасности, общих правил взрыво- и пожаробезопасности производственных комплексов, правилам устройства и безопасной эксплуатации воздушных или газовых компрессоров. Основные задачи предприятий на этапах жизненного цикла оборудования (на стадиях его разработки и изготовления, модернизации и ремонта): оформление разрешений на право деятельности предприятия –проектанта и изготовителя оборудования; разработка и согласование технического задания (ТЗ); разработка и согласование технической документации; оформление разрешения на изготовление опытного образца продукции; изготовление оборудования; испытание опытного образца; сертификация продукции; оформление разрешения на серийный выпуск и применения оборудования в потенциально опасных производствах, а также на проведения его ремонта. Приемочные испытания опытного образца проводятся в соответствии с ГОСТ 15.001 и ДСТУ 3974. Для оценки соответствия изделия требованиям безопасности на стадии приемочных испытаний необходимы следующие документы: копия разрешения на изготовление опытного образца; копия приказа на создание приемочной комиссии и включение в ее состав всех представителей инспектирующих организаций; техническое задание; проекты технических условий, с номенклатурой основных требований к серийному производству изделий, см. рис.;

полный комплект конструкторской и технологической документации; программа и методика испытаний, которые должны быть согласованные с заинтересованными организациями; заключение (свидетельство, сертификат) о взрывозащищенности (при необходимости) для электротехнических устройств технологического назначения и для электрооборудования (комплектуемого с опытной установкой); перечень правил и норм, требования которых учтены в конструкторско-технологической документации; образец паспорта (или формуляра), в котором должны быть приведены критерии отказов, критерии предельного состояния, основные показатели надежности, перечень опасных факторов и декларированные значения их уровня; инструкцию по монтажу и эксплуатации; данные сравнительного анализа показателей безопасности, разрабатываемого КО с лучшими отечественными и зарубежными образцами; обоснование технически достижимых значений виброшумовых характеристик (включая инфра- и ультразвук) по ГОСТ 12.2.016.5 и ДСТУ 3163, а также мероприятий по защите работающих от виброшумового воздействия; программу определительных испытаниях по надежности по ДСТУ 3163, ДСТУ 2861 и ДСТУ 2863 . При проведении проверки приемочных испытаний определяются: а) основные показатели назначения в соответствии с требованиями государственных стандартов Украины; б) безопасность КО по результатам проведения предварительных и приемочных испытаний и заключений членов приемочной комиссии и экспертов; в) вибрационные характеристики по ДСТУ 3160 – ДСТУ 3163, границы устойчивой работы КО и его технический уровень по вибрационным характеристикам и основным показателям режима работы; г) базовые характеристики составных частей КО по ДСТУ 3163 для контроля стабильности и качества производства и для периодического контроля технического состояния составных частей КО на местах постоянной эксплуатации; д) шумовые характеристики (включая инфра- и ультразвук) по ГОСТ 12.2.016.1- ГОСТ 12.2.016.5, а также эффективность шумозащитных конструкций; ж) показатели электробезопасности и работоспособности систем охлаждения, смазки, управления, контроля и защиты. Основные опасные и вредные факторы КО: - вращающиеся части; - действие предметов, которые разлетаются в результате взрыва, либо от значительных статических и динамических нагрузок (давление газа или воздуха, статические и циклические нагрузки, вибрация); - повышенная температура поверхности компрессора и трубопроводов; - виброшумовое воздействие на работающих; - нарушение чистоты воздуха рабочей зоны (при наличии утечек газа и выброса отработанных газов приводом); - электромагнитное воздействие на работающих; - повышенное значение напряжения в электросети, короткое замыкание при котором электрический ток проходит через тело человека; - повышенная подвижность воздуха; - острые кромки на поверхности деталей и инструмента. Владелец предприятия, приобретая КО, должен убедиться в том, что основные показатели назначения, показатели надежности и безопасности соответствуют значениям, которые декларирует изготовитель, а также провести анализ безопасности работающих и мероприятий по их защиты от вредных воздействий, а также загрязнения окружающей среды. Он обязан назначить ответственного за безопасную эксплуатацию КО, из числа подготовленного инженерно-технического персонала, и зарегистрировать КО в территориальных органах Госнадзорохрантруда Украины. К эксплуатации может быть допущено КО предприятия, владелец которой имеет разрешение на право его эксплуатации, полученное в территориальных органах Госнадзорохрантруда Украины. В порядке регистрации КО руководители предприятия, владелец, обязаны зарегистрировать в органах Госнадзорохрантруда Украины установленное технологическое оборудование (сосуды и аппараты, компрессоры, технологические трубопроводы, холодильные камеры). Техническая документация, поставляемая потребителю заводом-изготовителем с компрессорной установкой, насосами, комплектными установками (станциями) и машинами, должна содержать эксплуатационные документы и руководство по ремонту или технические условия на ремонт и др. документацию по ДСТУ 2826. Изменения в технологический регламент, паспорт компрессорного оборудования, проектную документацию вносятся в соответствии с требованиями нормативных документов Украины. Руководители предприятия, владелец, обязаны ежегодно разрабатывать и реализовывать организационно-технические мероприятия для создания безопасных и безвредных условий труда при эксплуатации КО, которые должны соответствовать требованиям действующих законодательных и нормативных актов об охране труда и нормативно-технической документации, обеспечивать постоянный контроль за соответствием оборудования условиям безопасности, соблюдения работающими требований норм и правил по охране труда и обслуживания рабочего места, использования индивидуальных средств защиты. Эксплуатация КО установки должна осуществляться в соответствии с технологическим регламентом (ТР), который разрабатывается проектной организацией-разработчиком проекта или научно-исследовательской организацией. Он может быть разработан предприятием- владельцем КО и согласован с проектной организацией-разработчиком проекта. Срок действия ТР- 5 лет. Для обеспечения общего контроля за работой КО дежурный обслуживающий персонал в течение смены должен регистрировать в суточном журнале установленной формы основные параметры работы компрессорного оборудования, замечания о его работе, причины остановки и другие замечания, а также аварийные ситуации и аварии. В машинном отделении (пункте управления) должны быть вывешены на видном месте утвержденные владельцем предприятия: - инструкции по устройству и эксплуатации компрессорного оборудования, по обслуживанию контрольно-измерительных приборов и автоматики, по пожарной безопасности, по охране труда, по оказанию до врачебной помощи при отравлении сжимаемой средой; -оперативная часть плана ликвидации аварий; - годовые и месячные графики проведения планово-предупредительного ремонта, графики вибрационного обследования КО при его техническом обслуживании по фактическому техническому состоянию; -схемы трубопроводов, с указанием запорной арматуры и приборов автоматики; -указатели нахождения средств индивидуальной защиты; -номера телефонов скорой помощи, пожарной команды, диспетчера электросети, штаба гражданской обороны, милиции, начальника компрессорного цеха (домашний телефон) и др. Журнал учета ремонтов компрессоров должен соответствовать требованиям общих технических условий по ремонту компрессоров. Персонал, допущенный к обслуживанию компрессорной установки, должен знать: а) устройство и принцип действия КО; б) схемы трубопровода, водопровода, смазки механизма движения, смазки цилиндров, сальников и других систем; в) места установки КО; г) схему и места установки контрольно-измерительных приборов; д) схемы, устройства и принципы действия автоматики КО; е) инструкцию по безопасному обслуживанию оборудования КО; ж) мероприятия по предупреждению, локализации и ликвидации аварийных ситуаций и аварий, и меры по устранению возникших неполадок. Для решения вопросов контроля технического состояния КО, повышению его надежности и безопасности предприятиям рекомендуется разработать свои стандарты по порядку проведения обследования оборудования, обеспечения безопасной его эксплуатации и проведения ремонта по техническому состоянию. Основные задачи стандарта предприятия: - создание на предприятии условий, при которых все специалисты (технологи производств, механики оборудования, специалисты по контролю прочности и износу деталей, диагностике, надежности, безопасности труда и др.) работают согласовано и все нормативные документы предприятия, программные продукты разрабатываются для единой системы обеспечения надежности и безопасности оборудования; - уточнение номенклатуры основных требований к составным частям оборудования; - составление перечня внешних признаков нарушения нормального функционирования оборудования по каждому требованию и методов их контроля с учетом требований нормативных актов Украины; - определение по каждому признаку его граничных значений и вид действия (регулировка- изменение режима, ремонт, модернизация, списание); - определение объема и процедур контроля технического состояния составных частей; - определение порядка проведения обследования составных частей оборудования, оформления и хранения данных, а также принятия решения по дальнейшей их безопасной эксплуатации; - уточнение функций структурных подразделений предприятия при решении задач по обеспечению безопасной и надежной эксплуатации оборудования, по восстановлению его работоспособности; - создание и ведение баз данных (по техническому состоянию составных частей КО, по основным показателям надежности, по техническому обслуживанию и ремонту, по действующим нормативным документам ); - совершенствование существующей системы контроля технического состояния и прогнозирования остаточного ресурса составных частей до текущего ремонта, организация его обслуживания по фактическому состоянию. В настоящее время предприятия имеют изношенный парк оборудования (объектов), а средств для его замены и модернизации у них недостаточно. Поэтому повышение его надежности и безопасной эксплуатации является актуальной задачей. Необходимо продлевать остаточный ресурс объектов и экономить средства при проведении ремонтов. Значительное снижение затрат на техническое обслуживание объектов и повышение эффективности их эксплуатации можно обеспечить путем создания на предприятии системы мониторинга и диагностики объектов и организации их ремонтов по техническому состоянию, а также путем оптимизации режимов его работы и доработки ненадежных узлов. Оценку пригодности КО для безопасной дальнейшей его эксплуатации необходимо проводить на основе результатов комплекса научно-технических работ. Для этого проводятся вибрационные и прочностные исследования, аттестация рабочих мест по условиям труда, анализируются показатели безопасности и надежности оборудования, проверяется работоспособность систем управления и защиты, а также система технического обслуживания и ремонта, обеспечения надежности и безопасности, обучения обслуживающего персонала. По полученным результатам определяется соответствия (или несоответствия) оборудования требованиям действующей нормативной документации и рассчитывается остаточный ресурс его безопасной дальнейшей эксплуатации. Для решения этих задач рекомендуется внедрение прогрессивных систем контроля и обслуживания объектов, позволяющих организовывать их ремонт по техническому состоянию. Безопасность эксплуатации объекта в пределах назначенного ресурса КО контролируется опытом эксплуатации всего парка однотипных объектов. Особое внимание уделяется объектам, которые имеют большую наработку и работают при больших динамических нагрузках. Для этих объектов должны применяться самые прогрессивные методы технической диагностики, которые проводятся с целью оценки технического состояния отдельно взятой выборки из всего парка и позволяют на 30-50 % увеличивать их ресурс, лимитируемый остаточной прочностью и износом незаменяемых при капитальных ремонтах деталей и узлов [10]. Обязательное диагностирование технологического оборудования проводится при условии, если: - отсутствует паспорт на оборудование; - выработан установленный автором проекта расчетный срок службы; - не указан срок службы в технической документации, а фактический срок службы оборудования превысил 20 лет; - при эксплуатации оборудования имели место нарушения технологического регламента или воздействия факторов (температуры, давления, вибрации, внешних силовых нагрузок и др.), значения которых превышали предельно допустимые; - при эксплуатации оборудования проводились ремонтно-сварочные работы или работы, связанные с изменением конструкции, с изменением расположения опор, или изменением исходной конфигурации трубопроводов (установка дополнительных или демонтаж имеющихся участков и отводов, применение труб другого сортамента и др.). В случаях, предусмотренных выше, дальнейшая эксплуатация оборудования возможна только после проведения его диагностирования и определения остаточного ресурса безопасной эксплуатации. Диагностирование и прогнозирование ресурса организует предприятие-владелец оборудования силами специализированных организаций, имеющих разрешение органов государственного надзора (Госнадзорохрантруда и Госстандарта Украины) на проведение таких работ. Диагностирование КО проводится по программе, составленной в соответствии с действующими нормативными документами Украины. При отсутствии возможности отключения и подготовки КО для проведения обследования в полном объеме в установленный срок диагностирование оборудования может быть выполнено путем частичного контроля по сокращенной программе, разработанной специалистами диагностической организации. По результатам такого контроля заключение о возможности безопасной эксплуатации КО при отсутствии в нем опасных дефектов может быть выдано на срок не более 2 лет, по истечении которого должно быть проведено диагностирование в полном объеме в соответствии с требований общих технических условий на ремонт КО и [2]. Сосуды и трубопроводы, входящие в состав технологического оборудования, а также строительные конструкции диагностируют в соответствии требованиями действующих нормативных документов Украины. Контроль степени износа ответственных узлов и деталей проводится путем их микрометрирования и сопоставления результатов со значениями допустимых предельных отклонений размеров, приведенных в документации завода-изготовителя и в технических условиях на ремонт. К ответственным узлам и деталям КО относятся те, которые не входят по паспорту изготовителя в перечень быстроизнашивающихся деталей и узлов, которые заменяются при их отказах и планово-предупредительных ремонтах. Результаты измерений оформляются в виде протоколов и фиксируются в формуляре. Если узлы и детали по результатам ревизии соответствуют предъявляемым к ним требованиям, то срок их эксплуатации может быть продлен. Своевременное выявление дефектных узлов и деталей оборудования обеспечивается при применении методов и средств виброакустической и параметрической диагностики, не прибегая к разборке КО. По изменениям вибрационных характеристик и основных показателей назначения оборудования достаточно надежно оценивают качество изготовления его составных частей, износ и деформацию деталей, изменение их взаимного расположения, а также неблагоприятный режим работы, но по ним нельзя оценить запас прочности деталей и концентрацию вредных веществ в воздухе. Своевременное проведение контроля прочности ответственных деталей оборудования методами неразрушающего контроля, которые указаны в эксплуатационной документации изготовителя или в общих технических условиях на ремонт оборудования, с учетом контроля изменения химического изменения материала, обеспечивает требуемую безопасность объекта контроля. Аттестация рабочих мест позволяет обеспечить безопасность обслуживающего персонала и оценить загрязнения окружающей среды. Контроль и периодический анализ основных показателей надежности (наработка на отказ ответственных деталей и среднего ресурса да капитального ремонта) позволяет своевременно разрабатывать мероприятия по повышению безопасности оборудования. Заключение о состоянии КО должно включать следующие данные: место расположения оборудования, его инвентарный номер, наименование организации-изготовителя, дату изготовления и ввода в эксплуатацию; наименование организации, выполнившей диагностирование, дату диагностирования, фамилии, должности исполнителей; краткую техническую характеристику оборудования, режим его эксплуатации; проектные и фактические размеры основных элементов оборудования, для трубопроводов — конструктивную схему; сведения о проведенных ремонтах; результаты внешнего и внутреннего осмотров и измерений (акты, протоколы); результаты толщинометрии (протоколы); результаты неразрушающего контроля (акты, протоколы); результаты механических испытаний, химического и металлографического анализа основного металла и сварных соединений (в случаях их проведения ? акты, протоколы); расчеты остаточного ресурса (в случае выполнения расчетов на ЭВМ в заключении приводятся сведения о программе расчета, организации-хранителе программы и машинная распечатка расчета); выводы по результатам обследования и комплексной дефектоскопии, которые должны содержать основные данные, характеризующие состояние отдельных элементов или оборудования в целом; паспорт оценки технического состояния по вибрационным характеристикам и основным показателям назначения (при необходимости степень отстройки собственных частот от вынужденных); заключение о состоянии оборудования, срок его службы и допустимые режимы эксплуатации (ограничения, если они вводятся дополнительно к штатному регламенту). Таким образом остаточный ресурс оборудования определяется на основании анализа условий эксплуатации, результатов технического диагностирования и критериев предельного состояния. Когда остаточный ресурс определяется на основании рассмотрения нескольких критериев предельного состояния, то остаточный ресурс назначается по тому критерию, который определяет минимальный срок остаточного ресурса.

СПИСОК ЛИТЕРАТУРЫ 1. Стеценко А.А., Беззубцева А.М, Стеценко О.А. Стандарты по вопросам безопасности компрессорного оборудования. // Труды 2-й всеукраинской научно-практической конференции по охране труда: Национальный институт охраны труда, Киев, 1997 г., с. 172-180. 2. Система технического обслуживания ремонта технологического и теплоэнергетического оборудования химических предприятий Министерства промышленной политики Украины» (Система ТОиР)// К.: ОАО «Укртеххимпром», 1998. 432 с. 3. Правила устройства и безопасной эксплуатации компрессорных установок с поршневыми компрессорами, работающими на взрывоопасных и вредных газах: ПБ 09-297-99. Утв. постановлением Госгортехнадзора России от 6.07.99 No 50. 4. Инструкция по проведению диагностирования технического состояния сосудов, трубопроводов и компрессоров промышленных аммиачных холодильных установок: РД 09-244-98: Утв. постановлением Госгортехнадзора России от 20.1998 No 66. 5. Методические указания по организации и осуществлению надзора за конструированием и изготовлением оборудования для опасных производственных объектов в химической, нефтехимической и нефтеперерабатывающей промышленности: РД 09-167-97: Утв. приказом Госгортехнадзора России от 19.12.97 No 221. 6.ДНАОП 1.3.00-8.02.-93. Надежность в технике. Проведение работ по оценке остаточной работоспособности технологического оборудования нефтеперерабатывающих, нефтехимических и химических производств. Методические указания. 7. ДНАОП 0.00-8.15-97 Порядок проведения экспертизы газотранспортного оборудования. 8. ДСТУ2863-94. Надежность техники. Программа обеспечения надежности. Общин требования. 9. ДСТУ 2861-94. Надежность техники. Анализ надежности. Основные положения. 10. Надежность изделий машиностроения. Практическое руководство по нормированию, подтверждению и обеспечению. – М.: Изд. стандартов, 1990. -328с.

|

Ваши

отзывы и предложения ждем по адресу:

Ваши

отзывы и предложения ждем по адресу: