|

|

Инвариантность методики диагностирования

к конструктивным особенностям объектов.

Мынцов Анатолий Алексеевич, к.т.н., директор ЗАО «Промсервис»

Агрегаты в большинстве своем состоят из электродвигателя и собственно исполнительного механизма. Иногда в конструкцию входит редуктор или мультипликатор, а вместо электродвигателя используется турбина. Исходя из разного рода конструкций, все дефекты можно разделить на три типа:

- электрические неисправности, как-то: обрыв или короткие замыкания обмоток ротора и статора, изменение и флуктуации магнитных полей из-за неравномерных зазоров между ротором и статором, обрыва стержней ротора, изменение сопротивления вследствие повышенной влажности обмоток и т.д.;

- связанные с гидро- и аэродинамикой среды, например: кавитация потока из-за недостаточного подпора, неполадки в системе воздушного охлаждения, гидроудары, вызванные неправильным направлением потока и т.д.;

- механические неисправности, причинами появления которых являются износы пар трения, появление не сбалансированных моментов на валу, ослабление крепления и т.д.

Первые два типа неисправностей в данной работе описываться не будут, поскольку им посвящено большое количество материалов.

В этой статье основное внимание уделяется механическим неисправностям, возникающим в процессе функционирования насосов, вентиляторов и редукторов, которые можно определить во время непрерывной работы агрегата при его штатном режиме эксплуатации.

В большинстве случаев основным источником шумов агрегатов являются механические взаимодействия их отдельных частей и узлов. Шум вызывается силовыми воздействиями неуравновешенных вращающихся масс, ударами в сочленениях деталей машин, обусловленными силами механической природы и т.п. Отклонения технического состояния этих узлов от нормального изменяет акустическое поле агрегата. По характеристикам виброакустических шумов определяется наличие дефектов механизма.

Система сравнения текущего состояния с определенным заранее известным образом нормального или аномального состояния наиболее распространена в качестве систем мониторинга технического состояния оборудования. Такой подход имеет существенные недостатки. Изменение нагрузки или переход на другой режим значительно изменяют форму спектра, хотя агрегат находится в исправном состоянии. В меньшей мере, но все же сказывается наличие рядом работающего оборудования. Это приобретает особое значение если агрегаты, в частности насосы, работают в единой связке. Совершенно неприемлем такой подход к агрегатам, имеющим возможность регулирования частоты вращения в широком диапазоне (например, с двигателями постоянного тока). Поэтому перенос спектров однотипных агрегатов не всегда правомочен. Это связано и с различными условиями установки механизма, обвязки, режимом работы. Следовательно, накопление информации об исходном состоянии следует проводить на каждом конкретном агрегате. В еще большей степени это относится к выявлению дефектов. Несмотря на общие физические процессы, происходящие при появлении аномалий, в различных частотных диапазонах на подобных агрегатах амплитуды могут значительно отличаться. Даже после проведения регламентных работ на определенном блоке агрегата распределение спектральных составляющих может измениться. Именно поэтому в подобных системах считается допустимым изменение величины виброскорости в 2 раза, а в высокочастотных полосах- изменение амплитуд спектров в 10 раз.

И все же единые закономерности в проявлении дефектов имеются.

В зависимости от конструкции и конфигурации установки рассматриваются следующие состояния из общего приведенного списка:

- Нормальное состояние (не обнаружено значимых отклонений анализируемых параметров и характеристик от заданных значений, принятых за нормальные).

- Дисбаланс вращающихся масс, вызываемый некачественной обработкой подшипниковых шеек ротора, эксцентричной посадкой на роторе колес, изгибом ротора и другими дефектами, приводящими к смещению центра масс ротора.

- Расцентровка или несоосность сочлененных валов привода-редуктора-насоса (и т.п.).

- Дефекты муфты:

- Износ пальцев муфты;

- Износ зубьев промежуточных валов;

- Дисбаланс муфты.

- Дефекты подшипников скольжения:

- Эллипсность цапф или шейки вала;

- Неправильная установка вкладышей;

- Износ вкладышей из-за задевания вала за баббит;

- Масляная вибрация, вызываемая несоответствием динамических качеств ротора и смазывающих свойств в подшипниках скольжения.

- Дефекты подшипников качения:

- Износ внешней обоймы;

- Дефект внешней обоймы (трещины, раковины) ;

- Износ внутренней обоймы;

- Дефект внутренней обоймы;

- Износ сепаратора;

- Износ тел качения;

- Дефекты на телах качения;

- Неравномерный радиальный натяг;

- Загустевание или недостаточность смазки;

- Обкатывание наружной обоймы;

- Перекос наружной обоймы.

- Дефекты зацепления зубчатых передач:

- Дефект зубьев ведущей шестерни;

- Дефект зубьев ведомой шестерни;

- Износ поверхностей зубозацепления.

- Незакрепленность агрегата на фундаменте.

Эти дефекты являются общими для любого оборудования и могут лишь отсутствовать из-за его конструктивных особенностей. Например, отсутствие подшипников скольжения или редуктора обусловливает отсутствие соответствующих дефектов в перечне идентифицируемых состояний.

Следует отметить, что не опасных дефектов не бывает. Рано или поздно слабый дефект разовьется в средний или сильный. Его развитие приведет к появлению других дефектов. Совокупность же ряда неисправностей обусловит аварийное состояние с необходимостью вывода агрегата из технологического процесса и его длительный ремонт.

Своевременное обнаружение дефектов значительно увеличивает коэффициент использования оборудования.

Обычно сильно развитые дефекты проявляются в повышении вибрации на опорах. Одной из наиболее распространенных причин вибрации вращающегося ротора является его неуравновешенность. Вибрация возникает при неправильном изготовлении ротора, например, при несоосности поверхности ротора с поверхностями шеек, при кривизне вала или вследствие разницы в массах конструктивных элементов, находящихся на диаметрально противоположных сторонах ротора. Появляется и в результате продолжительной работы валов при износе конструкции элементов, насаженных на ротор.

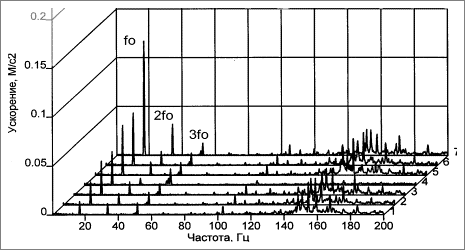

Основным признаком дисбаланса является появление доминирующего пика в спектре вибросигнала на частоте вращения вала (оборотной частоте). Из-за прецессии в спектре огибающей сигнала также появляется пик на этой частоте.

1 - вал отбалансирован; 7 -максимальный дисбаланс. Измерения в горизонтальном направлении.

Если дисбаланс возникает на валах между опорами, то оба указанных признака проявляются на обеих опорах. Если же дисбаланс возникает на консольно установленных рабочих колесах, то эти признаки проявляются в основном на опоре, ближайшей к рабочему колесу. В таблице 1 приведены значения амплитуд пиков на частоте вращения при разных дисбалансах вала и их минимальные отношения к другим гармоникам.

Значения амплитуд пиков на частоте вращения при дисбалансе вала и их минимальные отношения к другим гармоникам (опора 4, 3).

| Момент инерции кг*м*10-4 |

Опора 4 | Опора 3 | ||||||

| Вертикальное направление | Горизонтальное направление | Вертикальное направление | Горизонтальное направление | |||||

| A, м/c2 | Отношение | A, м/c2 | Отношение | A, м/c2 | Отношение | A, м/c2 | Отношение | |

| 0 | 0,011 | 0,85 | 0,011 | 0,85 | 0,009 | 0,5 | 0,01 | 0,52 |

| 2,12 | 0,013 | 0,68 | 0,013 | 0,68 | 0,008 | 0,61 | 0,022 | 1,04 |

| 3,6 | 0,024 | 1,14 | 0,024 | 1,14 | 0,014 | 0,87 | 0,032 | 1,63 |

| 5,09 | 0,034 | 2,04 | 0,034 | 2,04 | 0,023 | 2 | 0,038 | 1,73 |

| 6,57 | 0,043 | 1,95 | 0,043 | 1,95 | 0,033 | 2,53 | 0,046 | 2,19 |

| 7,8 | 0,056 | 3,01 | 0,056 | 3,01 | 0,038 | 2,7 | 0,049 | 2,33 |

| 25,18 | 0,115 | 6,89 | 0,115 | 6,89 | 0,065 | 4,06 | 0,09 | 2,63 |

Узлами, через которые вибрация отдельных элементов блоков передается всему корпусу агрегата, являются подшипники. Именно в районе подшипниковых опор рекомендуется производить измерения акустических сигналов. Причины вибрации подшипников можно разделить на внешние и внутренние по отношению к самим подшипникам.

К внешним причинам следует отнести вибрации, вызываемые дисбалансом и несоосностью валов, дисбалансом муфт и рабочих колес, дефектом зубчатых зацеплений и т.д.

К внутренним причинам следует отнести вибрации, вызываемые дефектами или износом в подшипниках. При вычислении частот вибрации подшипников качения исходят из гипотезы преимущественного действия ударных возбуждающих сил. Эти силы появляются в результате трения тел качения с наружной и внутренней обоймами, или при наличии поверхностных дефектов, величины которых и определяют характеристики вибрации.

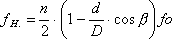

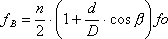

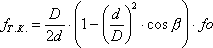

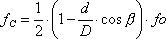

Из анализа соударений в подшипниках при их работе на основе кинетической теории выведены следующие уравнения для частот вращения. Пусть d - диаметр тела качения, D - диаметр окружности, проходящей через центры тел качения, β - угол контакта, град, n - число вращающихся элементов, fo - частота вращения вала. Тогда частота перекатывания тел вращения по наружной обойме:

Резонансные колебания подшипника возникают при периодических ударах шариков, проходящих дефектные точки дорожки, на частоте вращения или «шариковой частоте». Эти частоты являются причиной вибрации, которая характеризуется экспоненциально затухающими высокочастотными импульсами.

Итак, дефекты отдельных элементов подшипников определяются на собственных частотах. При износе сепаратора появляются пики на частотах, кратных fс, при износах внутренней и наружной обойм - на частотах fв и fн. Если вместо износов дорожек качения присутствуют раковины или трещины, то появляются и гармоники этих частот вплоть до восьмой. Аналогичное проявление износа и раковин происходит на телах качения. В этом случае появляются пики в спектре огибающей сигнала на частоте fт.к. и ее гармониках.

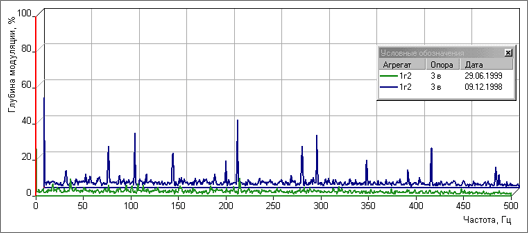

То есть частота проявления дефекта есть функция размеров (конструкции) подшипника и частоты вращения вала. На рис. 2 показаны спектры огибающей сигнала (ОГБ) без дефекта и с дефектом наружного (68 Гц) и внутреннего колец (96 Гц). Видно, что каждый дефект четко проявляется на собственных частотах и их гармониках.

и с дефектами наружного (частоты 68, 136, 204, 272, 340, 408, 476 Гц)

и внутреннего (частоты 96, 192, 288, 384, 480 Гц) колец (спектр 2).

Шум зубчатых передач вызывается колебаниями шестерен и элементов конструкций, сопряженных с ними. Причинами этих колебаний являются:

- взаимное соударение зубьев при входе в зацепление;

- переменная деформация зубьев, вызванная непостоянством сил, приложенных к ним;

- кинематические погрешности зубчатых колес;

- переменные силы.

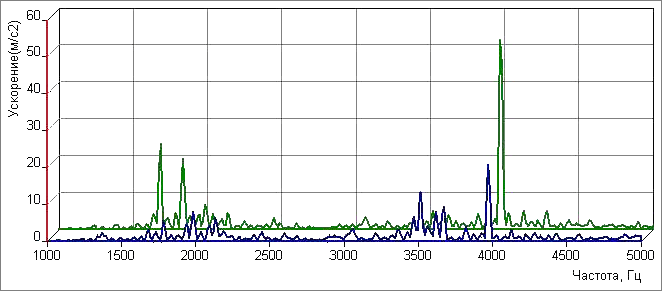

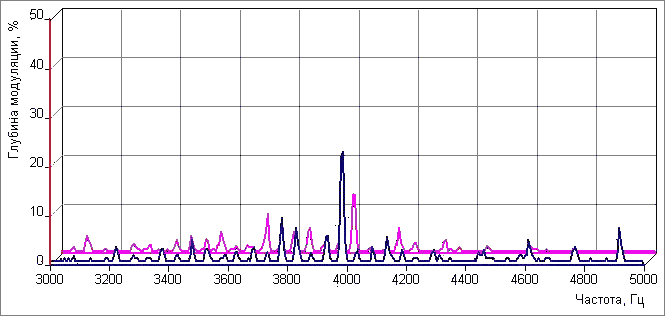

Кинематические погрешности, погрешности монтажа и износ зубчатого зацепления приводят как к изменению амплитуды импульсов возбуждения, так и времени входа зуба в зацепление, т.е. момента появления импульса. Первое явление приводит к амплитудной, второе - к частотной модуляции вибрационного процесса. Следовательно, наряду с прямыми спектрами необходимо анализировать и спектры огибающих (рис. 3).

Прямые (3а) и ОГБ (3б) спектры сигналов с дефектом зубчатого зацепления мультипликатора.

Частота зубозацепления 3960 Гц. Первый спектр - тихоходный вал (fо=50Гц), второй - быстроходный (fо=153 Гц).

Довольно часто встречается несоосность валов соседних блоков одного агрегата. Причинами ее возникновения могут быть изменения в положении подшипников из-за проседания фундамента, термических нагрузок, ослабления крепления анкерных болтов, крепящих блоки к фундаментам. Но основной причиной ее появления является неправильная центровка или центровка по дефектным полумуфтам.

При вращении несоосно установленных валов в них возникают колебания, пропорциональные частоте вращения. Из-за изгиба консольной части вала генерируются колебания на собственной частоте, вызывающие образование стоячих волн. Суперпозиция их и частоты вращения, по всей видимости, и приводят к появлению гармоник вплоть до 8-10, в зависимости от жесткости вала. Они проявляются на обоих соединяемых валах, и регистрировать их следует на опорах, ближайших к муфте. Необходимо отметить, что не всегда вторая гармоника fо доминирует, но всегда присутствует гребенка гармоник частоты вращения на ближних к соединению опорах.

При износе зубьев муфты вращающий момент, передаваемый ведущим валом ведомому, меняется в процессе работы. Следовательно, изменяется и частота вращения валов. При такой неисправности наблюдается расширение пика на частоте вращения в прямом спектре сигнала. Кроме того, появляются пики, отстоящие от пика частоты зубозацепления на частоту вращения и кратные ей в сторону уменьшения и увеличения.

В этой работе показана лишь малая часть дефектов, которые идентично определяются на объектах разной конфигурации. Но для большей достоверности диагностирования необходимо также использовать корреляционные зависимости, которые программным способом позволяют распознать, является ли конкретный дефект, например, несоосностью валов или ослаблением анкерного болта у ближайшей к муфте опоры. Именно поэтому нельзя ставить диагноз, исходя из замеров только на одной опоре, или, измеряя только прямые спектры. Только комплексный анализ характеристических функций позволяет достичь высокой достоверности диагностирования.

Ваши

отзывы и предложения ждем по адресу: mail@vibration.ru Ваши

отзывы и предложения ждем по адресу: mail@vibration.ru |

Cайт поддерживается ООО «ИНКОТЕС» |