|

|

Обзор некоторых стандартов ISO/TC 108 в области диагностики машинного оборудования

Жуков Р.В., канд. техн. наук (ООО НПП «Механик»)

Апробирование в течение последних десятилетий современных методов обработки и анализа данных, организации контроля и мониторинга технического состояния энергомеханического оборудования, представления и передачи информации и т.п. способствовало разработке рекомендаций по диагностированию, хорошо зарекомендовавших себя в мировой практике. ISO/ТС 108 «Механическая вибрация и удар» разработан ряд международных стандартов, направленных на обеспечение порядка, технологии измерения и контроля состояния вращающихся машин.

Диагностирование машинного оборудования необходимо обеспечивать за счет регистрации и анализа целого комплекса параметров, наиболее полно отражающих техническое состояние конкретного типа машины. В общем случае рекомендуется фиксировать следующие характеристики: температура, давление и степень сжатия, утечка рабочей среды, сила тока и напряжение, сопротивление, входная и выходная мощности, шум и вибрация, давление и расход масла, трибологические свойства масла, вращающий момент, скорость, удлинение деталей, угловое положение, КПД. Анализ вышеуказанных характеристик необходимо проводить совместно, поскольку между ними существует взаимосвязь. Общие требования на сбор и анализ этих данных, методы контроля, критерии и границы зон состояний и другие важные факторы регламентированы в стандарте [1].

В продолжение к изложенному, в стандарте [2] для 9-и основных типов машин (электродвигатели, паровые, авиационные и промышленные газовые турбины, насосы, компрессоры, электрогенераторы, вентиляторы, двигатели внутреннего сгорания) отмечены наиболее типичные неисправности и их симптомы. В табл. 1 на примере компрессора приведена рекомендуемая диагностическая матрица. Из нее видно, что 8 из 10 типовых дефектов компрессора могут быть обнаружены с помощью измерений уровня вибрации.

Таблица контроля технического состояния компрессора

| Неисправность | Симптом или изменение параметра | Утечка газа / жидкости | Линейный размер | Мощность | Давление или вакуум | Скорость | Вибрация | Температура | Загрязнение масла | Утечка масла |

| повреждение рабочего колеса | * | * | * | * | * | * | * | ||

| повреждение уплотнения | * | * | * | * | * | ||||

| погрешность формы рабочего колеса | * | * | * | * | * | ||||

| повреждение подшипников | * | * | * | * | * | * | * | ||

| износ подшипников | * | * | * | * | |||||

| неисправность системы охлаждения | * | * | * | * | |||||

| неисправности клапанов | * | * | * | * | |||||

| погрешность монтажа | * | ||||||||

| дисбаланс | * | ||||||||

| несоосность валов | * | * | |||||||

Контроль этих и других основных диагностических параметров, рассмотренных в стандарте [2], предполагает комплексное использование параметрической, трибологической, вибрационной и других методов диагностики. Их анализ и области применения в современном энергомеханическом оборудовании дан в работе [3].

Особое внимание при диагностировании необходимо уделять обеспечению требуемого уровня достоверности результатов контроля и прогнозирования изменения состояния. В стандарте [4] по бальной шкале регламентированы различные факторы, отражающие возможность обнаружения неисправности, точность диагностирования и прогнозирования, правильность используемого метода при контроле состояния и риск повреждения машины от воздействия неисправности. Указанные основные положения по определению количественных характеристик этих параметров с применением современной вычислительной техники позволяют определить, в том числе, и эффективность системы диагностики.

Практический опыт показал, что для контроля технического состояния узлов машинного оборудования вибрационный метод является одним из наиболее информативных. Основным и одновременно самым простым способом оценки состояния машин является определение их соответствия нормам по интегральному критерию вибрации. Он основан на допущении, что подобные по мощности, высоте оси вращения, частоте вращения, способам установки, условиям монтажа и эксплуатации агрегаты имеют примерно одинаковые допустимые значения механических колебаний при достижении предельного состояния.

Вопросы нормирования вибрации различных типов машин подробно рассмотрены в работе [5], где проанализированы основные национальные стандарты, некоторые из которых являются аутентичным текстом одноименных ISO. Они представляют нормы на вибрацию как на невращающихся частях, так и на вращающихся валах для крупных стационарных паровых турбин и генераторов, различных промышленных машин, газотурбинных установок. В них указано, что в отличие от ранее действовавших ISO 2372, VDI 2056 и других стандартов, в [6, 7] кроме оценки состояния машин по абсолютному значению вибрации (характеризующие зоны состояния A, B, C, D), введен дополнительный критерий по изменению этих значений. Он основан на сравнении измеренной величины широкополосной вибрации с эталонным (опорным) значением каждого узла агрегата в установившемся режиме работы (базовой линией), которое определяется по опыту эксплуатации этой машины. В большинстве случаев считается, что изменения уровня колебаний в сторону увеличения или уменьшения на 25% значения верхней границы зоны В следует рассматривать как существенные, даже когда еще не достигнута граница зоны С по первому критерию. Это предусматривает проведение диагностического обследования с целью выявления причин такого изменения и предотвращения возникновения опасных ситуаций. Важность этого подхода состоит в том, что независимо от исходного уровня вибрации, значимые изменения будут замечены и использованы для диагностирования возникших дефектов.

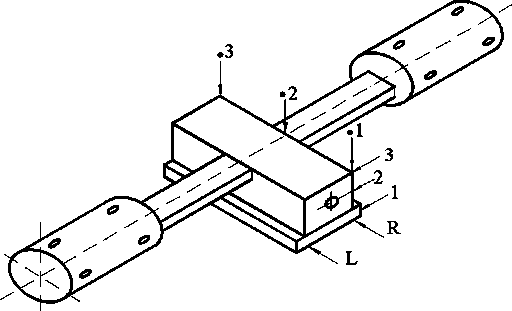

В дополнение к вопросам нормирования вибрации следует выделить основные положения по поршневым машинам, рассмотренные в международном стандарте [8]. Оценке подвергаются среднее квадратическое значение (СКЗ) виброперемещения, виброскорости и виброускорения в полосе частот от 2 до 1000 Гц. При этом регламентируется расположение контрольных точек для машин с вертикальным, оппозитным и V-образным расположением цилиндров. На рис. 1 со стороны привода показано расположение точек контроля.

*1, *2, *3 - контрольные точки;

Уровни измерения: 1 - основание машины; 2 - уровень коленвала; 3 - верхняя кромка базы.

В качестве критерия используется интенсивность вибрации, которая определяется максимальным значением из измеренных СКЗ смещения, скорости и ускорения. В табл. 2 показаны границы зон вибрационного состояния машины:

- вибрация вновь введенной в эксплуатацию машины;

- машины с вибрацией в этой зоне обычно считаются годными для длительной непрерывной эксплуатации;

- машины с вибрацией в этой зоне обычно считаются неудовлетворительными для длительной эксплуатации. Машины в таком состоянии могут работать в течение ограниченного времени;

- значения вибрации в пределах этой зоны обычно считаются достаточно интенсивными, чтобы вызвать повреждение машины.

Классификационные номера и оценочные нормы интенсивности вибрации машин с возвратно-поступательным движением

| Степень интенсивности вибрации | Предельные значения общей вибрации, измеренной на корпусе машины | Классификационный номер вибрации | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||||

| смещение, мкм, (СКЗ) |

скорость, мм/с (СКЗ) |

ускорение, м/с2 (СКЗ) |

Оценочные зоны | |||||||

| 1,1 | ≤17,8 | ≤1,12 | ≤1,76 | A/B | A/B |

A/B |

A/B |

A/B |

A/B |

A/B |

| 1,8 | ≤28,3 | ≤1,78 | ≤2,79 | |||||||

| 2,8 | ≤44,8 | ≤2,82 | ≤4,42 | |||||||

| 4,5 | ≤71,0 | ≤4,46 | ≤7,01 | |||||||

| 7,1 | ≤113 | ≤7,07 | ≤11,1 | C | ||||||

| 11 | ≤178 | ≤11,2 | ≤17,6 | D | C | |||||

| 18 | ≤283 | ≤17,8 | ≤27,9 | D | C | |||||

| 28 | ≤448 | ≤28,2 | ≤44,2 | D | C | |||||

| 45 | ≤710 | ≤44,6 | ≤70,1 | D | C | |||||

| 71 | ≤1125 | ≤70,6 | ≤111 | D | C | |||||

| 112 | ≤1784 | ≤112 | ≤176 | D | C | |||||

| 180 | ≥1784 | ≥112 | ≥176 | D | ||||||

Следует отметить, что в настоящее время обобщены статистические данные только по промышленным и судовым дизельным установкам, которые классифицируются номерами 5, 6, 7. По остальным типам машин, в том числе и газовым поршневым компрессорам, данных пока недостаточно.

В связи с тем, что в настоящее время разработано и введено в действие достаточно много стандартов по вибрационной диагностике, то с целью их систематизации в документе [9] изложены общие требования для виброконтроля машинного оборудования. Обобщены основные положения по выбору аппаратной части: средств измерения (on- или off-line), усилителей сигналов, преобразователей, а также указаны требования по условиям крепления и мест установки датчиков на частях машины. В соответствие со стандартами [6, 7], кратко даны основные рекомендации по проведению измерений абсолютной и относительной широкополосной вибрации.

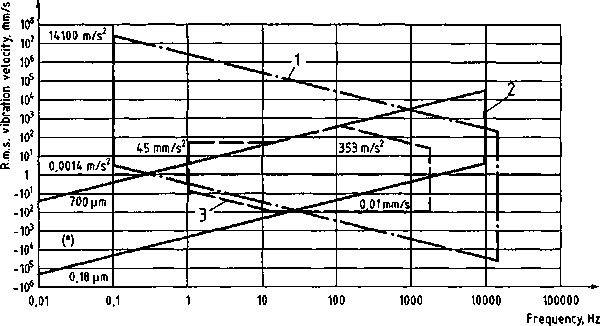

В качестве дополнительной полезной информации, изложенной в документе [9], следует выделить описание особенностей устройства и применения, типовых рабочих характеристик 3-х основных видов преобразователей: акселерометров, велосиметров и датчиков перемещения. На рис. 2 в графической форме представлены рекомендации по их выбору.

В качестве справочного материала для всех основных промышленных машин указаны контролируемые параметры вибрации, наиболее предпочтительные места установки, ориентация и типы датчиков. Более конкретная информация по контролю и нормам каждого из этих типов машин представлена в указанных ссылках на соответствующие части стандартов ISO 10816 и ISO 7919.

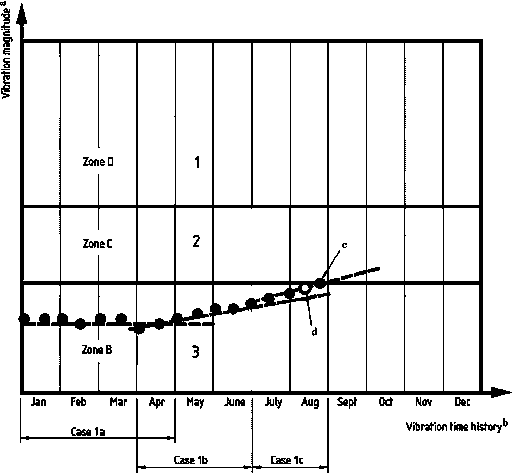

Мониторинг состояния машины требует периодического контроля вибрации в определенных контрольных точках системами on- или off-line. Установленные границы зон состояния, рекомендованные в стандартах [6, 7], необходимо использовать, в том числе и для того, чтобы определить интервал контроля, который изменяется в зависимости от величины наблюдаемой вибрации и/или скорости ее изменения. На рис. 3 показан типовой тренд вибрации, где текущая величина находится в зоне <B>. В зависимости от закона изменения скорости (линейный, нелинейный) и ее величины, временные интервалы могут оставаться прежними или может быть запланирован более частый контроль с последующим проведением диагностирования. Если прогнозируется превышение максимально-допустимой амплитуды до намеченного технического обслуживания, необходимо подтвердить скорость увеличения непрерывным или более частым контролем и перенести срок следующего обслуживания.

а - пик-пик перемещения (мкм) или СКЗ скорости (мм/с);

b - для определения границы вибрации, см. ISO 7919 или ISO 10816;

c - прогнозируемая координата требуемого вмешательства;

d - требуется дополнительная точка через 48 часов.

В современных стандартах отмечается, что метод определения вибрации в широкой полосе частот в ряде случаев не является достаточным для оценки технического состояния машины. В них показана необходимость применения анализа частотных составляющих вибрации, их фазовых соотношений, огибающей, кепстрального анализа и других методов, нашедших широкое применение. Однако установить соответствующие критерии и нормы оценки технического состояния, ввиду индивидуальных особенностей конструкций узлов и машин в целом пока не представляется возможным. Несмотря на это, в стандартах ISO, разрабатываемых в последнее время, указываются общие рекомендации для применения различных методов анализа. Основные положения для проведения спектрального анализа приведены в [9], где отмечены основные дефекты и гармоники вибрации (1х, 2х и т.д.), на которых они проявляются. Наиболее характерные неисправности машин и соответствующие частотные составляющие показаны в табл. 3. Степень развития этих и других дефектов, определяется путем сравнения текущих спектров с опорными, измеренными при вводе машины в эксплуатацию или после капитального ремонта.

Некоторые дефекты узлов машин и их вибрационные характеристики

| Причина | Частотные характеристики вибрации | Примечание (Измерение фазы может предоставить дополнительную информацию) |

| Дисбаланс | 1x | Дисбаланс дает изменения вектора на 1х гармонике. Вибрация будет самой большой, когда скорость вращения совпадет с критической скоростью ротора. Существенное изменение фазы вибрации произойдет при прохождении через критические скорости. |

| Несоосность валов | 1x, 2x или гармоники более высоких порядков | Угловая/параллельная несоосность возникает из-за геометрических неточностей соединения валов. Это приводит к возбуждению вибрации из-за изгиба вала. В некоторых случаях, осевая составляющая вибрации может иметь примерно ту же амплитуду, что и радиальные составляющие. |

| Цапфа вала подшипника - эксплуатационное состояние/геометрия | Субгармоники или 1x, 2x, 3x | Изменения эксплуатационного состояния подшипника или его геометрии могут быть причиной изменения установившейся вибрации в 1x и гармоник более высоких порядков, или нестабильности субгармоник (вихревая смазка или сухой вихрь). В последнем случае вибрация обычно неустойчива и может увеличиться во времени, причем достаточно быстро. |

| Шейки вала с погрешностями формы | 1x и для некруглых шеек валов - гармоники оборотной скорости вращения | Значения вибрации могут быть аномальными при низких скоростях ротора, как и при прохождении ротора через критические скорости. При установленной скорости ротора, значения вибрации постоянны. |

| Ослабления узлов ротора | 1x и гармоники скорости вращения | Значения вибрации могут быть беспорядочны и непоследовательны между последующими циклами пуска-остановки. Иногда могут наблюдаться субгармоники. | Тепловая асимметрия | 1x | Она может быть вызвана неравномерной вентиляцией ротора, короткозамкнутостью электрической обмотки или неравномерной посадкой узлов. Характеристики вибрации при изгибе ротора те же, что и при дисбалансе, но не стабильны. |

| Дефекты в зубчатых передачах | Высшие частоты соответствуют гармоникам зубцовой частоты / частотам вращения и связанным с ними боковым полосам | Обнаружение этих дефектов требует применения высокочастотных датчиков. При дефекте одного зуба: 1x и кратные гармоники. Для изношенных зубьев: зубцовые частоты с боковыми полосами (модуляциями) и кратными гармониками. |

Более подробно методы анализа вибрации для диагностирования узлов машин планируется рассмотреть в документах [10, 11], которые в настоящее время находятся на стадии разработки. Эти стандарты предполагается ввести в действие в 2004 г.

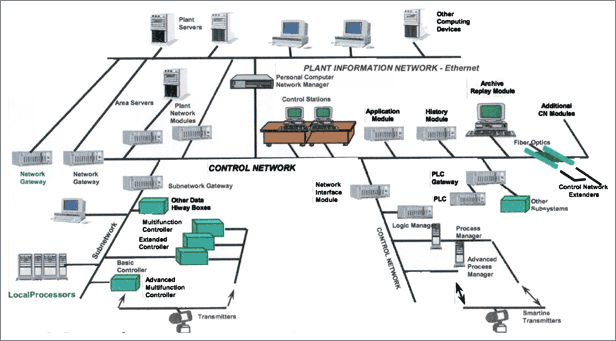

Ввиду того, что большинство диагностических систем разрабатывалось независимо друг от друга, то становится актуальным вопрос об их совместимости. В стандарте [12] указаны основные требования к открытым системам, которые позволяют собирать, обрабатывать, передавать и представлять информацию с помощью различных пакетов программного обеспечения и компьютерных платформ. Кроме того, эти системы должны содержать информацию о типе и местах установки преобразователей, источниках данных измерения, пороге срабатывания предупредительной сигнализации. В рамках соглашения MIMOSA правила идентификации местоположения датчика, типа, ориентации для установки на частях машины в виде алфавитно-цифровых символов описаны в стандарте [9]. Главной его целью является установление рекомендаций для унификации данных диагностических систем, компьютерных систем управления эксплуатацией, эксплуатационных журналов - для обеспечения возможности создания общей информационной системы управления машинного оборудования [12]. Принципиальная схема такой системы диагностики и управления машинным оборудованием, полученная с Интернет-сайта MIMOSA, показана на рис. 4.

Для передачи данных могут использоваться различные методы. Удаленный доступ к базам данных на сервере с помощью языка программирования SQL, может осуществляться через сеть посредством протокола связи RDA. Стандарт XML обеспечивает передачу данных по сетям Интернет/Интранет для различных компьютерных платформ. Также могут использоваться формат MMS и объектно-ориентированный метод передачи данных CORBA. При этом файлы имеют двоичную кодировку или ASCII, которые могут быть экспортированы/импортированы компьютерными системами.

Открытые информационные системы должны поддерживать форматы для передачи числовых архивных данных, спектральных данных БПФ и с постоянной относительной шириной полосы, временной реализации сигнала, температурных полей и рабочих параметров машины. Анализ вибрации должен включать в себя различные методы. Кроме рассмотренных, рекомендуется проводить исследования орбиты вала, вибрации на разбеге-выбеге, вейвлет-анализ и другие.

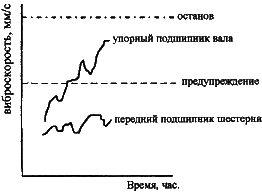

Отображение полученной и обработанной информации на мониторе осуществляется в 5-и зонах экрана (рис. 5), что позволяет быстро оценить текущее техническое состояние узлов машины, их остаточный ресурс и вовремя подготовиться к дальнейшим возможным действиям (замена, ремонт, смена масла и т.п.).

В заключение следует отметить, что требования, установленные в современных международных и большинстве российских стандартов, учитывают индивидуальные особенности машин по их динамическим, жесткостным, виброакустическим свойствам. Это обеспечивает более гибкую систему технического диагностирования и обслуживания, направленную на повышение безопасности эксплуатации и эффективности производства.

| ||||||||

| ||||||||

| ||||||||

| ||||||||

|

ЛИТЕРАТУРА:

- ISO 17359:2003. Condition monitoring and diagnostics of machines. General guidelines.

- ISO 13380:2002. Condition monitoring and diagnostics of machines. General guidelines on using performance parameters.

- Гриб В.В., Соколова А.Г., Еранов А.П., Давыдов В.М., Жуков Р.В. Анализ современных методов диагностирования компрессорного оборудования нефтегазохимических производств // «Нефтепереработка и нефтехимия. Научно-технические достижения и передовой опыт». 2002. №10. С.57-65.

- ISO 13379:2003. Condition monitoring and diagnostics of machines. General guidelines on data interpretation and diagnostics techniques.

- А.С. Гольдин. К вопросу о нормах и принципах нормирования вибрации вращающихся машин // Контроль. Диагностика. 2000. №4. - С.3-10.

- ISO 10816. Mechanical vibration. Evolution of machine vibration by measurements on non- rotating parts. Part 1-5.

- ISO 7919. Mechanical vibration of non-reciprocating machines. Measurements on rotating shafts and evolution criteria. Part 1-5.

- ISO 10816-6:1995. Mechanical vibration. Evaluation of machine vibration by measurements on non-rotating parts. Part 6: Reciprocating machines with power ratings above 100 kW.

- ISO 13373-1:2002. Condition monitoring and diagnostics of machines. Vibration condition monitoring. Part 1: General procedures.

- ISO/DIS 13373-2. Condition monitoring and diagnostics of machines. Vibration condition monitoring. Part 1: Processing, presentation and analysis of vibration data.

- ISO/DIS 15242-1. Rolling bearings. Measuring methods for vibration. Part 1: Fundamentals.

- ISO 13374-1:2003. Condition monitoring and diagnostics of machines. Data processing, communication and presentation. Part 1: General guidelines.

Ваши

отзывы и предложения ждем по адресу: mail@vibration.ru Ваши

отзывы и предложения ждем по адресу: mail@vibration.ru |

Cайт поддерживается ООО «ИНКОТЕС» |

2 (идеал = 10)

2 (идеал = 10)