|

|

Опыт вибродиагностики компрессорного оборудования

пищевых предприятий в рамках обеспечения

их промышленной безопасности

В.М.Давыдов, Р.В.Жуков, к.т.н.

ООО НПП «Механик» (Москва)

Эксплуатация опасных производственных объектов требует особого внимания к вопросам безопасности. Возникающие в последнее время аварии на хладокомбинатах и пищевых предприятиях, где в качестве хладагента, в основном, выступает аммиак, дополнительно свидетельствуют о необходимости усиления мер по промышленной безопасности.

Циркуляция аммиака в холодильных установках обеспечивается за счет работы компрессоров. На хладокомбинатах, пищевых базах и других объектах пищевой промышленности широкое распространение получили поршневые бескрейцкопфные и винтовые машины.

При проведении экспертизы промышленной безопасности компрессорного оборудования большое внимание уделяется их вибродиагностике. Общие требования к проведению измерений, приборному обеспечению и нормы для аммиачно-холодильных установок (АХУ) изложены в документе [1]. Однако РД 09-244-98 не в полной мере отражает специфику нормирования вибрации поршневых машин.

Здесь в основу нормирования абсолютной вибрации заложены рекомендации стандарта [2] роторных машин, в котором в качестве критерия используется среднее квадратическое значение (СКЗ) виброскорости в диапазоне частот от 10 Гц до 1 кГц. Однако для машин с возвратно-поступательным движением деталей, необходимо дополнительно учитывать следующие факторы [3]: неуравновешенность деталей, неравномерность крутящего момента, пульсирующий характер давления в трубопроводах. Причем амплитуда колебаний станины компрессора от этих возмущений, обычно, превышает вибрацию от других дефектов в различных узлах (подшипники качения, скольжения, зубчатые колеса маслонасоса, привод и т.п.). Поэтому допускаемые значения вибрации для поршневых машин, конструктивно должны иметь бoльшие значения, чем для роторных. Кроме того, встречаются машины с частотой вращения вала меньше 600 об/мин. В этом случае при измерении вибрации необходимо использовать частотный диапазон не от 10 Гц, а как показано в [3] - от 2 Гц.

Специалистами экспертной организации ООО НПП «Механик» проводится работа по сбору данных для последующего нормирования общего уровня вибрации поршневых компрессоров. При этом обследовались различные типы холодильных машин: поршневые АВ-100, АВ-75, АУ-200, 4БАУ-19, БАУ-200, АУ-45, АУУ-90, 2П-110, П-220, АГК-47, АГК-56, 3АГ, NF-811(Чехословакия), MYCOM-95 (Япония), MYCOM-130 (Япония), винтовые ВХ 350, ВХ-410, ВХ 30-2-6, S3-900 (ГДР), S3-2500 (ГДР). В результате проведения экспертизы указанных объектов, накоплена достаточная база данных по виброхарактеристикам и техническому состоянию машин.

После статистической обработки максимальных измеренных уровней вибрации в соответствии с [4], были получены предварительные нормы вибрации для различных зон состояния машины:

А - вибрация вновь введенной в эксплуатацию машины;

B - машины с вибрацией в этой зоне обычно считаются годными для длительной непрерывной эксплуатации;

C - машины с вибрацией в этой зоне обычно считаются неудовлетворительными для длительной эксплуатации. Машины в таком состоянии могут работать в течение ограниченного времени;

D - значения вибрации в пределах этой зоны обычно считаются достаточно интенсивными, чтобы вызвать повреждение машины.

Допустимые значения интенсивности вибрации для этих зон состояния определяются по формуле [4, 5]:

| (1) |

- среднее арифметическое значение контролируемого параметра;

- среднее арифметическое значение контролируемого параметра;  - среднее квадратичное отклонение контролируемого параметра; k - число, характеризующее вероятность нахождения параметра ниже предельного значения (для различных зон состояния k принимает значения от 0 до 2):

- среднее квадратичное отклонение контролируемого параметра; k - число, характеризующее вероятность нахождения параметра ниже предельного значения (для различных зон состояния k принимает значения от 0 до 2):

| (2) |

При расчете рассматривались максимальные уровни среднеквадратичных значений виброскорости и виброперемещения, измеренных в непосредственной близости от основных источников вибрации (подшипников, цилиндров и т.д.). Обследуемые компрессоры были сгруппированы по мощности привода, конструкции, числу цилиндров и частоте вращения вала. Из числа рассмотренных машин предлагается выделить 3 класса:

- 1 класс - двухцилиндровые вертикальные машины, а также 4-х цилиндровые V-образные машины с мощностью электродвигателя (N) не более 75 кВт при частоте вращения коленвала (n) не более 1000 об/мин (типа АВ-75, АВ-100, АУ-45, 4БАУ-19, БАУ-200, АУ-200 и т.п.);

- 2 класс - V и W-образные 4-х и 8-и цилиндровые N≤75кВт, n≤1500об/мин (типа АУУ-90, 2П-110, П-220, MYCOM-130, MYCOM-95 и т.п.);

- 3 класс - W-образные 8-и цилиндровые при N>75кВт и n≤1500об/мин (типа П-220, NF-811 и т.п.);

Объем выборки составил 100 единиц оборудования. Для выбора закона распределения, которому подчиняется выборка уровней вибрации, использовался критерий Пирсона. Расчет показал, что для всех 3-х классов компрессоров значение фактического критерия для СКЗ виброскорости и виброперемещения меньше критического ( ). Это свидетельствует о том, что используемая выборка подчиняется нормальному закону распределения.

). Это свидетельствует о том, что используемая выборка подчиняется нормальному закону распределения.

Полученные предельно-допустимые значения вибрации представлены в табл. 1. Сопоставление полученных результатов с нормами, приведенными в инструкции [1] показало, что уровни вибрации зоны «D» компрессоров класса 1 находятся в пределах, указанных в [1]. Видимо, это объясняется влиянием относительно малых динамических сил, которые определяются, в том числе и инерционными нагрузками, действующих со стороны механизма движения на блок-картер компрессора. Что касается 2-го и 3-го классов, то по отношению к нормам, указанным в инструкции [1], наблюдается увеличение уровня колебаний для зоны «D» на 4 дБ. Так, на практике довольно часто состояние этих компрессоров находится в зоне «C», что уже предполагает наличие значительных дефектов и необходимость вывода в ремонт в ближайшее время. Однако опыт эксплуатации показывает их нормальную работу в течение длительного времени.

Предлагаемые предварительные нормы вибрации поршневых холодильных компрессоров

| СКЗ вибрации | Оценочные зоны* | |||

| Ve, мм/с | Se, мкм | Класс 1 | Класс 2 | Класс 3 |

| 1,1 | 18 | |||

| 1,8 | 28 | A | ||

| 2,8 | 45 | A | ||

| 4,5 | 71 | B | A | |

| 7,1 | 113 | C | B | |

| 11,2 | 140 | D | C | B |

| 18 | 220 | D | C | |

| 28 | 283 | D | ||

Особенностью поршневых машин является функционирование узлов механизма движения в условиях циклически изменяющихся нагрузок. Это приводит к появлению в них ударов. Существенной помощью при диагностировании и хорошим дополнением к экспериментальным методам оценки технического состояния машинного оборудования может служить компьютерное моделирование динамики и изнашивания узлов. Так, расчет скорости соударения и времени появления ударных импульсов для каждого сопряжения позволил выделить их в виброакустическом сигнале. Эта задача была решена с помощью дифференциальных уравнений Лагранжа II рода с множителями, отличительной чертой которой является заложенный принцип расчета динамики механизма движения в бесконечно малых перемещениях механической системы [6, 7]. Это позволило учесть влияние зазоров в основных сопряжениях, размеры которых намного меньше длин звеньев.

Как показала практика обследования компрессоров пищевых производств, в тихоходных машинах достаточно часто встречаются выкрашивания баббита вкладышей коренных и шатунных подшипников. Прежде всего, это связано из-за несоблюдения графика ремонтов и недостаточного внимания за состоянием компрессора со стороны персонала цеха. В качестве типичных представителей машин такого класса рассматривались аммиачные двухступенчатые горизонтальные компрессоры АГК-56, АГК-47 и водородные одноступенчатые горизонтальные NA-20 (Германия), установленные на разных предприятиях. Объем выборки составлял 9 машин.

При наличии такого дефекта наблюдаются идентичные диагностические признаки. Временная реализация характеризуется большой периодичностью и амплитудой ускорения порядка несколько м/с2. На спектре огибающей, как правило, имеется множество гармоник, характерных для протекания ударного процесса.

Приведем результаты исследований для 2-х позиций водородных компрессоров NA-20, установленных в автоклавном цехе ОАО «Московский жировой комбинат» (рис. 1) со следующими основными характеристиками: скорость вращения коленвала - 290 об/мин, мощность электродвигателя - 44 кВт, производительность 10,2 м3/мин, давление нагнетания 1 кгс/см2, давление всасывания - 0,0015 кгс/см2. По условиям производства, в настоящее время компрессор работает при давлении нагнетания не более 0,5 кгс/см2.

Диагностирование этих машин проводилось в 2003 и 2004 г.г., что позволило наблюдать за изменением параметров вибрации как в течение эксплуатации, так и при пуско-наладочных испытаниях при наличии дефектов в подшипниках.

Перед измерением виброхарактеристик компрессоров, было проведено моделирование динамики компрессора NA-20 при установленных режимах эксплуатации и фактических величинах зазоров в узлах трения. Оно показало, что при идеальной поверхности трения подшипников, удары в них не возникают.

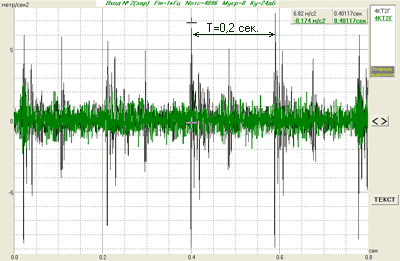

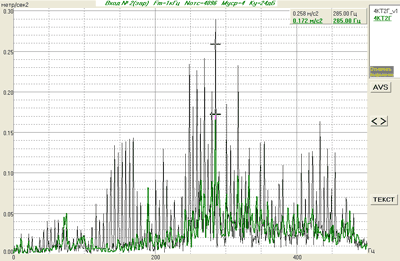

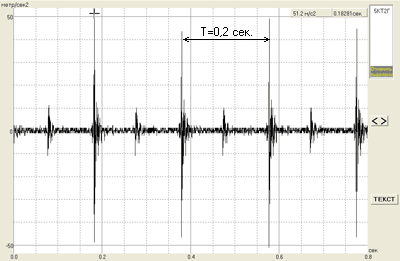

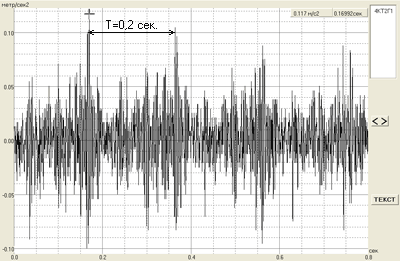

Измерения вибрации проводились виброанализатором «ПР200Ех» НТЦ «ПРИЗ» (Москва). В сентябре 2003 г. было обнаружено, что на крышках коренных подшипников машин поз. №№ 35-I и 35-II наблюдаются характерные диагностические признаки повреждений вкладышей. Поскольку коренные подшипники - качения, то было высказано предположение о присутствии дефектов в шатунных вкладышах. Разборка узла подтвердила данный факт (рис. 2). Компрессор поз. № 35-II был отремонтирован, после чего параметры вибрации значительно снизились. На рис. 3 показаны временные реализации и спектры до и после ремонта вкладыша. На последних характеристиках наблюдается несколько гармоник кратных частоте в окрестности 285 Гц. Согласно результатам исследований, эта частота характеризует состояние шатунного подшипника. При измерении вибрации в августе 2004 г. (наработка 5146 часов), наблюдалось уменьшение уровня колебаний, что видно во временной реализации. На спектре огибающей почти исчезли дробные гармоники (рис. 4). На частоте 285 Гц уровень колебаний уменьшился в 1,8 раза. Уровень вибрации на I гармонике снизился в 1,7 раза. Все это свидетельствует о приработке деталей. Дефектация узлов во время планового ремонта в августе 2004 г. показала отсутствие каких-либо повреждений на вкладыше и появление следов притиров к валу. Как показывает опыт обследования других типов машин, в дальнейшем уровень колебаний на характерных гармониках будет увеличиваться, что будет свидетельствовать о деградации технического состояния узла.

| до ремонта подшипника; | после ремонта подшипника |

| после ремонта подшипника; | по истечении наработки 5146 часов |

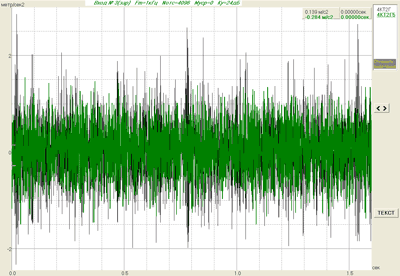

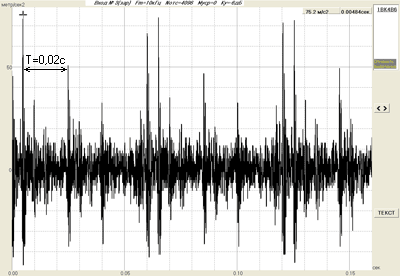

На компрессоре поз. № 35-I ремонт не был проведен. Однако было замечено, что при выводе машины на рабочий режим (0,5 кгс/см2), амплитуда колебаний на временных реализациях, спектре и спектре огибающей уменьшилась более, чем на 2 порядка (рис. 5). Такая большая разница в вибрационном состоянии при небольшом увеличении нагрузки может объясняться тем, что на рабочем режиме прижимающая сила со стороны шатуна на шатунную шейку коленвала увеличивается, что и обуславливает меньшую виброактивность узла. Согласно расчету динамики компрессора с учетом фактического зазора в исследуемом узле, равного 0,11 мм, максимальная результирующая реакция на холостом ходу составляет 1134 кгс, а на рабочем режиме - 1407 кгс [7]. Вследствие действия большей реактивной силы в шатунном подшипнике в течение всего цикла работы машины, амплитуда ударных параметров уменьшается. Однако, поскольку несущая способность масляного клина резко снижается, то при наличии дефекта режим жидкостного трения в подшипнике не всегда будет реализовываться. Так, при микрометрическом обмере шатунной шейки вала по истечение наработки 3750 часов (август 2004 г.), ее износ составил до 0,15 мм на диаметр, конусность уменьшилась с 0,15 мм до 0,08 мм, а овальность - с 0,2 мм до 0,02 мм. То есть фактически стал наблюдаться режим граничного трения, что привело за этот период даже к уменьшению погрешностей формы.

|  |

| а) холостой ход; | б) рабочий режим (Рвс=0,015 кгс/см2, Рн=0,5 кгс/см2) |

В быстроходных аммиачных холодильных компрессорах есть своя специфика. Здесь возрастают требования к центровке валов электродвигателя и компрессора, балансировке коленчатого вала и шатунно-поршневой группы. В практике наблюдались случаи, когда обломки пластин и пружин клапанов, попадая в рабочее пространство цилиндра, кроме появления задиров на зеркале, приводили к нарушению сплошности поршня. В свою очередь, эта разбалансировка способствовала увеличению уровня вибрации выше предельно-допустимых значений. Кроме того, встречались ситуации, когда отсутствие запасного комплекта шатунно-поршневой группы для малых компрессоров типа АУУ-90 и его последующая установка от автомобильных двигателей также приводила к значительному дисбалансу. При мощности двигателя 40кВт и допустимом СКЗ виброскорости 7,1 м/с, фактический уровень колебаний на блоке цилиндров достигал 13,7 мм/с.

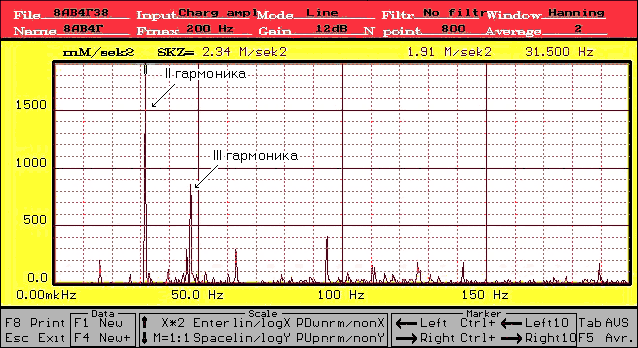

Ввиду особенностей динамики поршневой машины из-за наличия неуравновешенных сил и моментов, а также опрокидывающего момента, дисбаланс проявляется на I и/или II и/или III гармониках. По наличию той иной гармоники, а также направлению измерения и высоты расположения преобразователя относительно фундамента, можно выделить неуравновешенную группу.

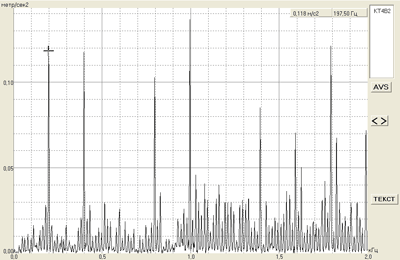

В качестве наиболее характерного примера представим результаты обследования двухцилиндрового аммиачного вертикального компрессора АВ-100 поз. № 8 (мощность привода 40 кВт, частота вращения коленвала - 720 об/мин), установленного в холодильно-компрессорном цехе ОАО «Тверской мясокомбинат» (рис. 6). На этой машине были обнаружены высокие значения вибрации на II и III гармониках (32 и 48 Гц) (рис. 7). При снятии контурной характеристики объекта, была отмечена повышенная вибрация в горизонтальном направлении, причем прослеживалась тенденция ее возрастания с увеличением высоты положения датчика относительно фундамента. На крышке коренного подшипника общий уровень виброскорости соответствовал 7,8 мм/с, на блоке цилиндров - 10,7 мм/с.

После разборки машины было обнаружено, что разница масс двух противовесов коленчатого вала составляет 200 г при полной массе одного 11,5 кг. Уравновешивания достигли путем рассверливания более массивного противовеса (с точностью до 1 г) и замены комплекта шатунно-поршневой группы. После сборки общий уровень вибрации на крышке подшипника стал составлять 1,5 мм/с, на блоке цилиндров - 1,8 мм/с. На спектре амплитуды колебаний основных гармонических составляющих уменьшились приблизительно в 10 раз.

В испарительной аммиачной системе возможны случаи, когда при переполнении выше нормы отделителя жидкости или испарителя, на всас компрессора поступает жидкий аммиак. Эта ситуация опасна тем, что возникает гидроудар в цилиндрах компрессора, что приводит к высоким циклическим динамическим нагрузкам на детали машины, корпусные элементы и фундамент, а также к их разрушению с последующим выбросом аммиака в цех. Для его исключения устанавливаются уровнемеры, контролируется перегрев рабочего тела, соблюдаются уклоны на трубопроводе всасывания и нагнетания. Однако практика эксплуатации холодильных систем в России показывает возможность таких аварий [8]. С помощью измерения вибрационных параметров на цилиндре машины обнаруживается даже незначительный влажный ход компрессора. Характерным диагностическим признаком является появление на временной реализации возле верхней мертвой точки импульса большой амплитуды [9].

В винтовых аммиачных компрессорах, вследствие недостаточной организации обслуживания со стороны персонала цеха, встречаются случаи появления на винтовом профиле роторов задиров. Обычно это вызвано более длительной работой без смены масла, периодичность которой указана в инструкции по эксплуатации, а также попаданием во всасывающую полость элементов сетки фильтра. Длительная эксплуатация машины при значительных задирах может приводить к повышенной осевой вибрации, увеличению динамических нагрузок и преждевременному выходу из строя опорно-упорных подшипников качения компрессора.

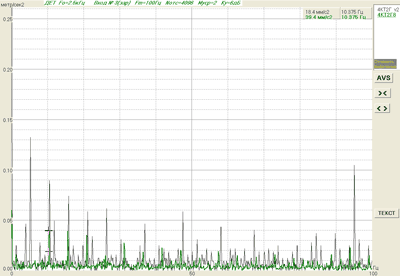

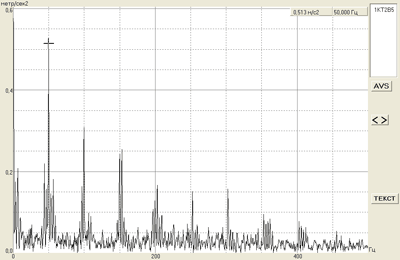

Внешний вид винтового компрессора S3-900 (ГДР) поз. № 1, установленного в холодильно-компрессорном цехе № 2 ОАО «Московский хладокомбинат № 14», представлен на рис. 8. Частота вращения ротора составляет 2970 об/мин, мощность двигателя - 132 кВт. Обследование показало следующее: в осевом направлении в контрольных точках, расположенных на крышках подшипников компрессора со стороны всасывания и нагнетания, максимальное СКЗ виброскорости в полосе частот 10-1000 Гц равно 2,3 мм/с. Согласно РД 09-244-98, состояние машины является «допустимым» (предельно-допустимое значение составляет 11,2 мм/с). Несмотря на такие низкие значения общего уровня, при анализе виброхарактеристик были обнаружены диагностические признаки присутствия значительных задиров и выбоин на роторах компрессора и его корпусе, среди которых следующие:

- на спектрах вибросигналов, измеренных на крышках подшипников компрессора, наблюдается множество гармоник зубцовой частоты роторов, модулированных гармониками 1/3 оборотной частоты

(

( Гц). Эти боковые частоты появились в результате того, что полный период прохождения пятна контакта одного дефекта на винтовом профиле 4-х заходного ротора соответствует трем оборотам самого ротора. Сопоставление амплитуд колебаний на этих частотах в разных направлениях показало, что наибольшая вибрация обнаружена на стороне нагнетания компрессора в осевом направлении;

Гц). Эти боковые частоты появились в результате того, что полный период прохождения пятна контакта одного дефекта на винтовом профиле 4-х заходного ротора соответствует трем оборотам самого ротора. Сопоставление амплитуд колебаний на этих частотах в разных направлениях показало, что наибольшая вибрация обнаружена на стороне нагнетания компрессора в осевом направлении;

- на спектре огибающей, измеренной на стороне всасывания и нагнетания, наблюдается вибрация на гармониках 1/3 оборотной частоты глубиной модуляции до 16 дБ;

- на временной реализации вибросигнала отмечаются пиковые значения вибрации, периоды которых соответствуют 1/3 оборотной, оборотной (fr), и зубцовой (fz=4fr) частотам: 16 Гц, 50 Гц, 200 Гц. Быстро нарастающий и спадающий характер этих колебаний, говорит об ударном их происхождении.

При разборке компрессора на ведущем и ведомом роторах были обнаружены многочисленные задиры и выбоины, задиры на корпусе. На рис. 9 показан ведущий ротор с обнаруженными дефектами, а на рис. 10 представлены виброхарактеристики машины.

|  |

| а) спектр вибрации, измеренный на стороне нагнетания корпуса компрессора; | б) временная реализация вибрации, измеренная на стороне нагнетания корпуса компрессора |

В практике также наблюдались случаи, когда подшипники качения, установленные на стороне нагнетания винтового компрессора, аварийно выходили из строя. Наиболее вероятными причинами этого представляются разрегулирование осевых зазоров между ротором и корпусом машины, а также расцентровка роторов компрессора и двигателя, что приводит к повышенным динамическим воздействиям на подшипник. Так, на рис. 11 показан практически разрушенный подшипник, снятый после аварийной остановки компрессора S3-900 поз. № 6, установленного в холодильно-компрессорном цехе ОАО «Очаковский молочный завод» (Москва).

На всех аммиачных компрессорах холодильных производств, в качестве привода используются электродвигатели, которые в большинстве случаев, являются асинхронными. Передача крутящего момента осуществляется с помощью ремней или пальцевой муфты. При эксплуатации, в них возникают дефекты как механической, так и электромагнитной природы. Достаточно часто наблюдаются неисправности в подшипниках качения, эксцентриситет зазора между ротором и статором, растрескивание стержней. В качестве примера можно привести спектр огибающей двигателя компрессора низкого давления S3-2500 (ГДР) поз. № 8, установленного в холодильно-компрессорном цехе ОАО «Очаковский молочный завод» (рис. 12). Здесь особенно ярко проявляются модулированные колебания скольжения ротора на гармониках частоты скольжения (3 Гц) и возле каждой гармоники частоты вращения ротора (почти 50 Гц). Поскольку глубина модуляции достигает 10 дБ, то дефект имеет значительное развитие.

Вибрационные параметры на других режимах измерения показали, что длительная эксплуатация с данным повреждением уже привела к перегреву стержней ротора двигателя, о чем свидетельствует появление значительного термического дисбаланса ротора. При этом наблюдаются следующие характерные диагностические признаки: в радиальных направлениях в точке со стороны муфты обнаружены нестабильность вибрации и повышенный уровень первой гармоники частоты вращения, который больше осевой в 12 раз. Кроме того, следует добавить, что общий уровень виброскорости на двигателе достигает 16 мм/с при предельно-допустимом значении 11,2 мм/с.

Часто встречающиеся дефекты в электродвигателях объясняются спецификой холодильных предприятий, на которых пуски-остановки машин могут происходить по несколько раз в день. Пусковые токи приводят к кратковременному перегреву роторов и постепенному растрескиванию стержней. Кроме того, существующие конструкции компрессорных установок, где агрегат установлен на раме, которая приварена к сепаратору, имеют определенные недостатки (рис. 8). Повышенный уровень вибрации, который встречается достаточно часто при обследованиях этих машин, через опоры непосредственно передается на сосуд, работающий под давлением (до 15 кгс/см2, рабочая среда - аммиак). Большие инерционные силы приводят к циклическим деформациям сосуда в местах приварки опор, что способствует возникновению в этих местах трещин, а также ослаблению жесткости системы двигатель-компрессор. Это приводит к более быстрой расцентровке осей валов и преждевременному выходу из строя подшипников качения привода.

В заключение следует добавить, что низкая культура обслуживания на большинстве предприятий, близость этих заводов к жилмассиву, способствуют созданию аварийных ситуаций. Поэтому при проведении экспертизы промышленной безопасности аммиачно-холодильным установкам необходимо уделять высокое внимание.

Литература:

- РД 09-244-98 [РДИ 09-513(244)-02]. Инструкция по проведению диагностирования технического состояния сосудов, трубопроводов и компрессоров промышленных аммиачных холодильных установок.

- ISO 2372:1974. Станки. Правила оценки механической вибрации при рабочий скоростях от 10 до 200 об/с.

- ISO 10816-6:1995. Вибрация - Оценка состояния машин по результатам измерений вибрации на невращающихся частях - Часть 6: Машины возвратно-поступательного действия номинальной мощностью свыше 100 кВт.

- РД 50-638-87. Методические указания. Вибрация. Порядок разработки и правила нормирования вибрации машин и оборудования.

- А.С.Гольдин. К вопросу о нормах и принципах нормирования вибрации вращающихся машин. Контроль. Диагностика. 2000. № 4. С. 3 - 10.

- В.М.Давыдов, Р.В.Жуков. Особенности технической диагностики поршневых компрессорных машин. Труды XVI Российской научно-техн. конф., Санкт-Петербург, 9-12.09.2002 г.

- В.В.Гриб, Б.П.Сафонов, Р.В.Жуков. Динамика механизма движения поршневого компрессора с учетом зазоров в подвижных соединениях. Вестник машиностроения. 2002. № 4. С.3-7.

- Информационный бюллетень Госгортехнадзора России. 2002. № 3 - 72 с.

- В.Н.Костюков, А.П.Науменко. Практические основы виброакустической диагностики машинного оборудования.- Омск, 2002.-106 с.

Ваши

отзывы и предложения ждем по адресу: mail@vibration.ru Ваши

отзывы и предложения ждем по адресу: mail@vibration.ru |

Cайт поддерживается ООО «ИНКОТЕС» |