|

|

ВИБРАЦИОННАЯ ДИАГНОСТИКА

СРЫВА ВРАЩАЮЩЕГОСЯ ПОТОКА ГАЗА

В ЦЕНТРОБЕЖНЫХ КОМПРЕССОРАХ

Donald E.Beently, Paul Goldman; Bently Nevada. Журнал «Orbit».V21.№ 1. 2000.

Перевод Кулинич С.И., главный специалист Центра технической диагностики ОАО «Концерн

Стирол», г. Горловка, Украина.

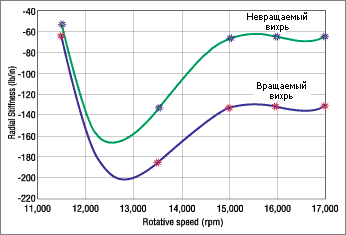

В нашей статье рассматривается явление срыва вращающегося потока газа в центробежных компрессорах с позиции вибрации и динамики ротора. Стратегия диагностики строится на обзоре практических примеров и аэродинамического исследования. Обзор литературы показывает недостаточное понимание смысла происходящих изменений в динамике ротора при срыве вращающегося потока газа. Большая часть литературы по этой теме адресуется только к аэродинамическим аспектам данной проблемы, и только незначительное количество статей трактуют компрессор как взаимосвязанную механико-аэродинамическую систему. Последний подход используется и в данной статье. Результаты определения динамической жесткости системы ротор/рабочая среда получены на экспериментальном центробежном компрессоре в случае срыва вращающегося потока газа и в нормальных условиях. Показано, что коэффициенты радиальной жесткости, порождаемые аэродинамическими явлениями (прямая пружина) противоположны по знаку по сравнению с нормальными рабочими условиями. Эффект обратной пружины даже более проявляется при срыве вращающегося потока. В итоге выяснено - в процессе срыва потока динамическая стабильность ротора снижается.

Введение.

Интерес к нестабильности в радиальных компрессорах, порождаемой газообразной средой возник в середине 70-х. Начиная с этого времени, было опубликовано множество работ [1-17], описывающих многочисленные случаи нестабильности работы компрессоров высокого давления. Большинство публикаций отмечало два типа вибрационного поведения ротора:

- Высокий эксцентриситет, приводящий к возбуждению ротора, связанному с прохождением зоны первой собственной частоты (критики);

- Субсинхронная прямая прецессия, связанная с оборотной частотой.

Первый тип всегда относили к резонансному (так называемый «хлыст», «уип») и связывали напрямую с работой думмисов, подшипников скольжения, лабиринтных уплотнений.

Второй тип получил название «масляный вихрь» («уирл») [27-28], его можно связать с одним из двух явлений: с поведением масляного клина в подшипниках или масляных уплотнениях; или со срывом потока газа. Срыв потока обычно проявляется в виде низкочастотных субсинхронных компонентов в вибрационном спектре ротора (частота обычно составляет от 8 до 40% от оборотной, хотя может быть и около 80% [20]). Акцентируя свое внимание на поведении ротора, невозможно выявить детали в характере потока, но такой подход позволяет трактовать рабочую среду (газ) как среднестатистическую величину, которая влияет на масштаб движения ротора.

Экспериментальный компрессор.

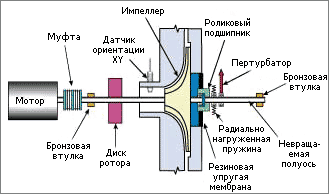

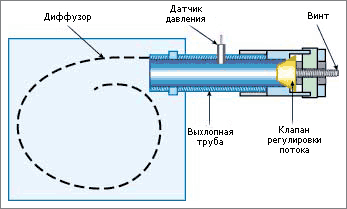

Экспериментальная установка (рис. 1 и табл. 1) была построена для того, чтобы проводить оценку изменения динамической жесткости системы ротор/газ во время срыва потока и при нормальной работе. Установка состоит из одной ступени центробежного компрессора и диффузора с направляющими лопатками. Приводом является электродвигатель постоянного тока мощностью 373 Вт. Скорость мотора контролировалась по выходной мощности, изменению величины подводимого тока, и могла варьироваться от 0 до 17000 об/мин. Мотор подсоединялся к компрессору при помощи упругой муфты в виде диска.

| Тип компрессора | Центробежный, 1-ступ, диффузор с направляющими лопатками |

| Рабочая cреда | Воздух, 84,1 кПа, 20°С |

| Чило лопаток импеллера | 11 |

| Диаметр входа | 51 мм |

| Диаметр на выходе из колеса | 108 мм |

| Отношение радиусов диффузор/импеллер | 1,8 |

| Радиальный зазор по верхушке импеллера/диффузора | 380 мкм |

| Осевой зазор импеллера/диффузора | 640 мкм |

| Зазор диска рабочего колеса/диффузора | 3 мм |

| Размеры труб на выходе | 51 мм внутр. диаметр, 360 мм длина |

Ротор компрессора представлял собой две части: вращающаяся секция - от мотора до внешней опоры, и не вращающаяся часть вала - от внешней опоры до выносного опорного подшипника.

Вращающаяся часть опиралась на два подшипника: бронзовый втулочный подшипник на переднем конце (от мотора), и роликовый подшипник на внешнем конце компрессора. Внешняя обойма подшипника была смонтирована в цапфе, которая прикреплялась к невращающейся части ротора. Это позволило свободно вращаться ротору вне зависимости от неподвижной части вала. Упругая мембрана, изготовленная из жесткой резины, подпирала цапфу вала и подшипниковый узел. Другой бронзовый подшипник являлся опорой внешнего конца невращающейся части ротора.

Дополнительный диск массой 0,8 кг крепился к валу между внутренним подшипником и компрессором для снижения собственной частоты системы ротора. Пара ортогональных токовихревых датчика была смонтирована между входом воздуха и импеллером для замеров величины перемещения ротора.

Пружина, нагружающая раму, была подсоединена к невращающейся части ротора в районе внешнего подшипника. Это было нужно для контроля радиального положения ротора компрессора и нейтрализации воздействия силы тяжести на ротор.

Работа конического клапана, контролирующего выходной поток, регулировалась при помощи винта. Клапан был установлен на конце выхлопной трубы компрессора (рис. 2).

Он был подогнан так, что мог полностью перекрывать поток или при помощи нескольких оборотов винта полностью открываться, что позволяло потоку проходить с минимальным сопротивлением. Датчик давления измерял давления потока на выходе.

Возбудитель силы кручения постоянной магнитуды, использовавшийся ранее при модальном тестировании, крепился к невращающейся части вала. Он передавал возникающую силу кручения с различной частотой ротору компрессора. Возбудитель состоял из наружного вращающегося узла, опорой которого являлся роликовый подшипник, прикрепленный к раме компрессора. Три радиальных пружины с угловым расположением равным 120° крепились одним концом к внешней вращающейся части узла, другим - к внутренней обойме подшипника качения, установленного на неподвижной части вала. Одна из пружин натягивалась больше других, таким образом создавалась предварительная нагрузка в направлении наиболее растянутой пружины. Поскольку наружный узел возбудителя (пертурбатора) вращался, то вращались и пружины, таким образом создавалась сила кручения. Оно передавалось через внутреннюю обойму подшипника качения на неподвижную часть вала, а затем на ротор компрессора. Мотор с изменяющимися оборотами приводил в движение возбудитель посредством ременной передачи. Привод пертурбатора был оборудован кифазором (датчик, подающий сигнал прямоугольной формы один раз за оборот - здесь и далее прим. перевод.) для получения дополнительных данных по фазе и оборотам. Магнитуда крутящей силы в 1,3Н не менялась значительно с оборотами, поэтому влияние силы на ротор компрессора было постоянным.

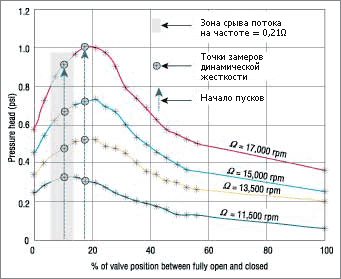

Кривая рабочей характеристики экспериментального компрессора представлена на рис. 3. На ней выделены точки, в которых получены вибрационные данные.

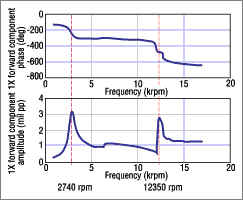

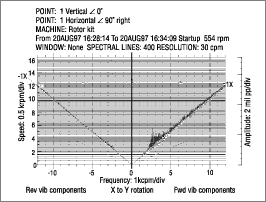

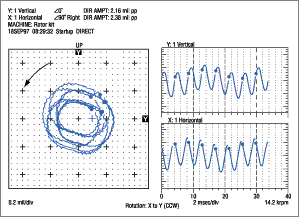

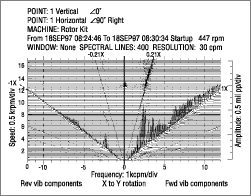

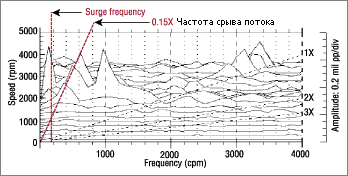

Первые серии экспериментов состояли из пусков компрессора с двумя разными положениями клапана на выпуске, при этом возбудитель не задействовался. Положения клапана, при котором он был закрыт как можно плотнее, были выбраны как для нормальной работы, так и для случая срыва потока. Во время нормальной работы в спектрах вибрации наблюдалось доминирование 1Х без наличия субсинхронных составляющих. Данные, подтверждающие это, представлены в виде графика Боде фильтрованного сигнала относительно компонента 1Х и каскадного графика полного спектра (рис. 4).

График Боде показывает наличие двух мод ротора в диапазоне оборотов то 0 до 17000 об/мин. При помощи дополнительной настройки датчиков, первая мода была идентифицирована как коническая мода почти жесткого вала, в то время как вторая мода имела изогнутый вид. Данные, полученные при срыве потока отображены на рис. 5.

- график Боде прямой компоненты 1Х

- каскад полных спектров

- орбита/временная форма

- Каскад полных спектров

Т.к. график Боде прямой компоненты 1Х не сильно отличается от предыдущего случая, то представлены только орбита центра вала и каскад полных спектров. Ротор экспериментального компрессора представляет срыв потока в виде вихря с субсинхронными частотными компонентами в районе 0,21Х прямого направления (совпадающего с направлением вращения). Субсинхронные компоненты в спектрах радиальной вибрации ротора компрессора очень часто выглядели как срыв потока на лопатках диффузора.

Динамические характеристики ротора при срыве потока.

Данные по пуску не обеспечивают достаточную информацию, чтобы судить об изменениях динамической жесткости первой моды вследствие срыва потока, потому что мода возникает на оборотной скорости в момент начала появления вихря при срыве потока. Серии несинхронизированных тестов с возбудителем ротора были проведены при 4 случаях оборотов: 11500; 13500; 15000; и 17000 об/мин. В каждом случае подключение возбудителя осуществлялось при двух положениях клапана, что и при пуске. Возбудитель постоянного воздействия генерировал силу магнитудой F с ориентацией δ, вращающуюся в том же направлении, что и ротор, в результате образуя вектор Fejδ. Возбудитель разгонялся от малых оборотов до 3000 об/мин для того, чтобы определить динамическую жесткость ротора на первой моде. Вибрационные сигналы от двух ортогональных проксиметров (X - под углом 90° и Y - под углом 0°, если смотреть со стороны привода), были профильтрованы до частоты ω, на которой возникала сила возбуждения. Это позволяло определить амплитуды и фазовые углы вертикальной и горизонтальной компонент сигнала отклика.

Чтобы исключить небольшое влияние асимметрии механической жесткости, векторы 1Х вертикальный Υω и горизонтальный Χω были объединены в круговой компонент:

|

(1) |

Далее возбуждение было повторено, только на этот раз в направлении, противоположном направлению вращения ротора для каждого значения скорости и настройки расположения клапана. В данном случае прямое значение (в направлении возбуждения) отклика, отфильтрованного по частоте возбуждения, противоположно вращению ротора.

Несинхронная динамическая жесткость (DS) была подсчитана при помощи соотношения значения входной силы к вектору отклика для каждой скорости:

|

(2) |

|

(3) |

|

(4) |

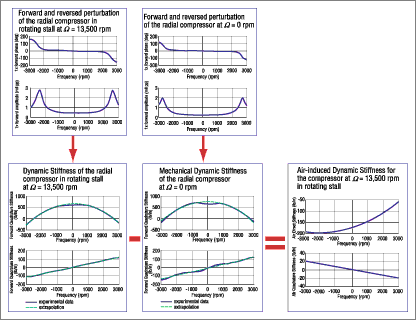

В виду того, что общая динамическая жесткость состоит из механической и аэродинамической частей, модель была подсчитана при помощи применения несинхронного воздействия на компрессор в состоянии покоя (DS0). Разница между динамической жесткостью пускаемого компрессора и останавливаемого представляет собой аэродинамически зависимую динамическую жесткость DSair:

|

(5) |

|

(6) |

Mair1, Kair, Dair - воздушная, инерционная и радиальная жесткости, а упругость, соответственно, генерируемая, при взаимодействии воздух/импеллер, Mair2 - способ выражения массы струи газа, Т - представляет тангенциальную составляющую силы.

Уравнения 5 и 6 дают экстраполированные значения прямой и квадратичной жесткости с точностью до 2%.

Данные грубого приближения и описываемые данные подсчетов приведены на рис. 6.

Результаты всех тестов возбуждения, снижающие параметры динамической жесткости, зависимой от аэродинамических процессов сведены в табл. 2.

| Обороты | Параметры | Невращающийся поток | Вращающийся поток | Изменение жесткости в % |

| 11500 | Kair, фунт/дюйм | -52,16 | -63,2 | -21 |

| Dair, фунт*сек/дюйм | -3,4*10-3 | -3*10-3 | ||

| Mair1, фунт*сек2/дюйм | -2,7*10-6 | -3*10-6 | ||

| Mair2, фунт*сек2/дюйм | -9,75*10-6 | -9,7*10-6 | ||

| Т, фунт/дюйм | 2,83 | 3,6 | ||

| 13500 | Kair | -134,6 | -186,4 | -38 |

| Dair | -7*10-3 | -8,3*10-3 | ||

| Mair1 | -4,3*10-6 | -7,7*10-6 | ||

| Mair2 | -10*10-6 | -7,7*10-6 | ||

| Т | -0,52 | -0,07 | ||

| 15000 | Kair | -66,7 | -134,1 | -101 |

| Dair | -5,7*10-3 | -5,7*10-3 | ||

| Mair1 | -4,3*10-6 | -4,3*10-6 | ||

| Mair2 | -10*10-6 | -10*10-6 | ||

| Т | -0.52 | -0,52 | ||

| 17000 | Kair | -63,2 | -130,8 | -107 |

| Dair | -5,2*10-3 | -6,4*10-3 | ||

| Mair1 | -1,5*10-6 | -5,0*10-6 | ||

| Mair2 | -8,7*10-6 | -8,3*10-6 | ||

| Т | 3,6 | 2,7 |

Самый важный вывод из результатов табл. 2 тот, что аэродинамические силы воздействия на импеллер генерируют отрицательную жесткость пружины (демпинг Dair и жесткость Kair возникали отрицательные во всех экспериментах). Также важно заметить, что эта жесткость снижается резко как только возникает срыв потока. Это заметно на рис. 7. Противоречивость показаний тангенциальной составляющей силы Т дает основания сделать вывод, что она очень мала и не может быть определена с достаточной точностью.

Практикум.

5-ступенчатый пропиленовый компрессор представляет пример промышленного компрессора, поведение которого будет рассмотрено в условиях пульсаций/срыва потока.

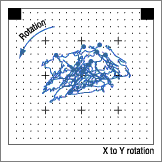

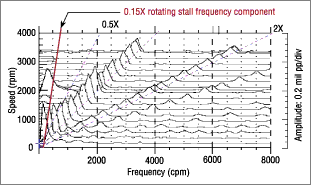

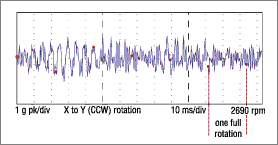

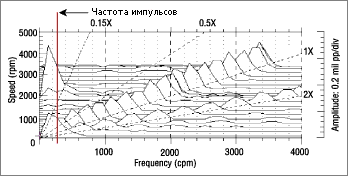

Орбита (рис. 8) показывает типичную прямую прецессию с частотой 0,15Х. Это подтверждается и поперечной вибрацией: данными каскадного графика половины спектра (рис. 9).

Давление газа, замеряемое на выходе 3 ступени представлено на временном графике при постоянном стационарном режиме (рис. 10) и каскадном графике полуспектра в процессе пуска (рис. 11). Данные стационарного режима отражают комбинацию высокочастотных составляющих на частоте прохождения лопаток («лопаточная») и низкочастотные пульсации.

Используя каскадный график полуспектров, далее отмечаем наличие компонентов, связанных с пульсацией (3,5 Гц) и срывом потока (0,15Х). Надо заметить, что каскад полуспектров данных с упорного подшипника (рис. 12) показывает повышение активности частоты пульсаций, в то время как компонент, относящийся к срыву потока намного меньше. Описываемое поведение является реакцией на пульсации, которые передаются в осевом направлении, в то время как срыв вращающегося потока в основном направлен в радиальном направлении.

Стратегия диагностики и оснащения приборами.

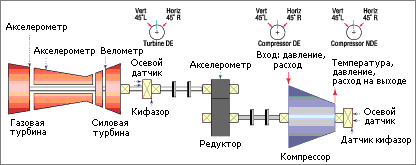

Типичная кинематическая схема центробежного компрессора представлена на рис. 13. Она включает в себя привод (в данном случае модификация газовой турбины), редуктор, и сам компрессор. Список различных приборов для измерения вибрации, а также для диагностики и мониторинга привода, выходит за рамки этой статьи. Для центробежного компрессора в стандартный набор инструментов входит кифазор, по два проксиметра на внутреннем и внешнем подшипниках (см. рис. 13), два осевых датчика и приборы, отслеживающие параметры рабочего режима. Как минимум, в список таких приборов должны входить датчики входного и выходного давлений и температур, по замеру выходного потока.

Используя данные приборы и датчики инструментарий, срыв потока или пульсации можно определить на основе получения следующей информации:

- * Радиальная вибрация

- Данные стационарного режима: прямые орбиты, полный спектр.

Признаки: субсинхронные прямые составляющие.

Возможные случаи: срыв потока; нестабильность, вызванная потоком газа и пульсации.

Данные переходных режимов: прямые орбиты, каскад полных спектров.

Признаки: субсинхронные прямые составляющие с частотой, пропорциональной рабочей скорости (0,1 до 0,8Х).

Возможные случаи: срыв потока, газодинамическая нестабильность. - * Осевая вибрация.

- Данные стационарного режима: спектр.

Признаки: субсинхронные составляющие.

Данные переходных режимов: каскад спектров.

Признаки: субсинхронные составляющие постоянно низкой частоты.

Возможный случай: пульсации. - * Давление, температура, поток.

- Данные трендов (dc сигнал).

Признаки: давление, напор, снижение расхода, увеличение температуры.

Возможные случаи: пульсации, менее похоже на срыв потока.

Отмечаем: если давление напора и расход по характеристической кривой ближе к точке пульсации, то это может быть подтверждением срыва потока или пульсации вследствие нестабильности, порождаемой газодинамической нестабильностью.

Динамические данные.

Признаки: Модуляция амплитуды на частоте прохождения лопаток в зависимости от параметров давления при постоянном расходе.

Возможный случай: срыв потока.

Признаки: амплитудная модуляция на частоте прохождения лопаток в зависимости от параметров давления с корреляцией колебаний потока.

Возможный случай: пульсации.

Как было показано ранее, точный вывод можно получить только при помощи корреляции вибрационных данных с параметрами режима. Важно заметить, что срыв вращающегося потока может зародиться в любой ступени многоступенчатого компрессора. Для более точного определения места срыва потока, могут потребоваться дополнительные датчики давления.

Заключение.

Несмотря на то, что аэродинамические эффекты срыва потока изучались интенсивно [16-23], динамика ротора при этом была изучены намного слабее [24,27-29]. Выдержка из статьи Colding-Jorgensen [26] является примером нехватки данных по динамике ротора:

«Несмотря на все оговорки о трудности интерпретации и недостатке данных, это только авторское мнение, что за эффекты, происходящие с импеллером, большей частью повинен эффект отрицательной прямой жесткости«.

Данная статья дает несколько практических рекомендаций по диагностике срыва потока, а также позволяет понять значение динамических свойств ротора при этом феномене. Вкратце выводы можно сформулировать так:

- Состояние срыва потока выглядит в вибрационном спектре ротора как прямая прецессия с субсинхронными частотами, которые имеют связь с оборотной частотой. Такое поведение еще называют «вихрь» вращающегося потока.

- С точки зрения диагностики, срыв потока отличается от других типов нестабильности (вихрей) высокой зависимостью от рабочего состояния компрессора; он должен исчезать при повышении расхода (выделение мое). Он отличается от пульсаций пропорциональностью характерной частоты и частоты вращения, в то время как вибрация, вызванная пульсациями, проявляется только в осевом направлении.

- Параметр, четко определяемый тестами с использованием возбудителя - прямая упругая жесткость, порождаемая аэродинамическими процессами. В любых условиях она отрицательная. С практической точки зрения это означает, что даже при нормальных рабочих условиях, центробежные компрессоры имеют более низкие собственные частоты по сравнению с расчетными.

- Под влиянием аэродинамических эффектов прямая жесткость во время срыва потока резко снижается, что соответственно может привести к нестабильной работе компрессора.

- В целом, аэродинамические силы имеют значительный дестабилизирующий эффект на компрессор. В случае с гибким ротором и «мягкими» (податливыми) подшипниками, они способны вызвать динамическую нестабильность ротора типа «вихрь».

Литература.

- Fowlie,D.W., Miles,D.D., «Vibration Problems With High Pressure Centrifugal Compressors», ASME Paper 75-Pet-28, Petroleum Mechanical Egnrg. Conf., Tulsa, Oklahoma, 1975.

- Smith,K.J., «An Operation History of Fractional Frequency Wirl», Proceedings of Fourth Turbomachinery Symposium,1975.

- Wachel,J.C., «Nonsynchronous Instability of Centrifugal Comressors»,ASME Paper 75-Pet-22, Petroleum Mechanical Engrg.Conf.,Tulsa, Oklahoma, 1975.

- Ferrara,P., «Vibrations in Very High Pressure Centrifugal Compressors», ASME Paper 77-Det-15,Design Engrg.Tecnical Conf., Chicago,Illinois,1977.

- Kaneki,T., Eino,T. «Centrifugal CarbonDioxide Compressor for Urea Syntesis Plant», Hitachi Revew, Vol.28,No.6,1979.

- Ek,M.C. «Solution of the Subsynchronous Whirl Problem in the High Pressure Hydrogen Turbomachinery of the Spase Shuttle Main Engine», AIAA/SAE 14» Joint Propulsion Conference, Las Vegas, Nevada,1978.

- Geary,C.H., Damratowsky,L.P.,Seyer,C., «Design @ Operation of the World's Highest Pressure Gas Ingection Centrifugal Compressor»,No.OTC 2485,Offshore Tecnology Conference, Houston,Texas,1976.

- Sabella,D. Terrinoni,L., Timori,A., «Full Load Testing of Centrifugal Natural Gas Injiection Compressors», Inst.Mech.Ing.Conference Publications, March 3,1981.

- Coletti,N.J., Grane, M.E., «Centrifugal Compression on the Arun High Pressure Inlection Project», Inst.Mach.Ing. Conference Publications, March 3,1981.

- Bonciani,L., terrinoni,L., Tesei,A., «Ustesdy Flow Phenomena in Industrial Compressor Stage», NASA Conference Publication 2250, 1982.

- Excerpts From Turbomachinery Technology Seminar, March 11-14,1984, Coronado,California.

- Wendt,P.G., «Forced Low Frequency Vibration Due to Aerodynamic Flow Instability (Rotating Stall)», Solar Turbines, Inc.,Engineering Report 2832,January 23,1985.

- Fulton,J.W. «Subsynchronous Vibration of a Multistage Centrifugal Compressor Forced by Rotating Stall», Turbomachinery Technology Seminar 1986, Solar Turbines,Inc., San Diego,California, February 1986.

- Emmons,H.W., Pearson,.C.E., Grant,H.P., «Compressor Surge and Stall Propagation», Trans.ASME, Vol.79,1955.

- Lenneman,E., Howar,J.H.G., «Unsteady Flow Phenomena in Rotating Centrifugal Impeller Passages», ASME 69-GT-35, ASME Journal of Engrg. for Power, Vol.108,1970.

- Frigne,P., Van den Braembusse,R., «Distinction Between Different Types of Impeler and Difuser Rotating Stall in a Centrifugal Compressor With Vaneless Diffuse», ASME Journal of Egrg. for Gas Turbines and Power, Vol.106,No.2,1984.

- Van den Braembusse,R., «Rotating Stall in Centrifugal Compressors», von Karman Institute for Fluid Dynamics, Prerint 1987,16 March, Belgium.

- Haupt,H., Seidel,U., Abdel-Hamid,A.N., Rautenberg, M., «Unsteady Flow in a centrifugal Compressor With Different Types of Vaned Diffusers», ASME Paper 88-GT-22, Gas Turbine and Aeroengine Congress and Exposition, Amsterdam, The Netherlands, 1988.

- Jin,D., Haupt,U., Haseman,H., Rautenberg,M., «Blade Excitation by Circumferentially Asymmetric Rotating Stall in Centrifugal Compressors», ASME Paper 92-GT-148.

- Chen,J. Huang,X. Hasemann,H., SEidel,U., Jin,D., Rautenberg,M., «The Interpritation of Inertial Pressure Patterns of Rotating Stall in Centrifugal Comperssor Impellers», ASME Paper 93-GT-192.

- Tsuimoto,Y., Acosta,J., «Theoretical Study of Impeller and/or Vvaneless Diffuser Attributed Rotating Stalls and Their Effects on Whirling Instability of a Centrifugal Impeller», Work Group of Hydrauilic Machinery Under Steady Oscillatory Conditions, Lille, France 1987.

- Pampreen,R.C., «Compressor Surge and Stall», Concepts ETI, Inc., Norwich, Vermont, 1993.

- Bently,D.E., Muszynska,A., «Role of Circumferential Flow in the Stability of Fluid-Handing Machinery Rotors», The Fifth Workshop on Rotordynamic Instability Problems in High Performance Turbomachinery, Texas A@M University, College Station, Texas, NASA CP 3026,1988.

- Muszinska.A. Bently,D.E., «Frequency Swept Rotating Input Perturbation Techniques and Indentification of the fluid Force Models in Rotor/Bearing/Seal Systems and Fluid-Handling Machines», Journal of Sound and Vibration, Vol.143,No.1,1990.

- Colding-Jorgensen,J., «Rotordynamic Efects of Impeller Flow in Centrifugal Compressors», VDI Bevichte,No.1082, 1993.

- Bently,D.E., Goldman,P., «Destabilizing Effect of Aerodynamic Forces in Centrifugal Compressors», ISROMAC-7, Honolulu, Hawai, February,1998.

- Sorokes,J.M., Marshall,D.F., «A Review of Aerodynamically Induced Forces Acting on Centrifugal Compressors and Resulting Vibration Charecteristics of Rotors», Proceeding of the 27th Turbomachinery Symposium, Texas A@M, September 1988.

Ваши

отзывы и предложения ждем по адресу: mail@vibration.ru Ваши

отзывы и предложения ждем по адресу: mail@vibration.ru |

Cайт поддерживается ООО «ИНКОТЕС» |